超大面积洁净厂房的检测实践

发布日期:2021-04-26 浏览次数:1051

本文为洁净与空调技术中“超大面积洁净厂房的检测实践”文章摘 要 结合液晶显示器面板制造洁净厂房的特点,对超大面积、高空间、FFU 数量巨大的电子工业洁净室工程性能参数的检测方法进行介绍和分析,以实际的检测数据对某些测试方法进行实验、对比和论证,提出适应超大面积洁室需要,提升工作效率、降低测试成本、减少检测时间,且不影响检测效果的已装空气过滤器泄漏检测方法。随着中国国内电子工业的快速发展,集成电路芯片制造和液晶显示器面板(TFT-LCD)制造的生产工厂已经建设或正在建设达数十家,高世代的TFT-LCD生产线包括8.5代生产线国内已经建成的近10条、10.5代生产线正在建设中;12英寸晶圆生产线已有多条建成投入生产。由于产品生产工艺的特点,此类生产用洁净厂房的洁净度级别要求都较高,大面积区域洁净度等级为ISO4.5级~ISO5.5级,生产部位需达到ISO2级~ISO3级(0.1µm),洁净区层高最高达到7.5m甚至9m,洁净区面积超大,一条8.5代生产线洁净室面积达50余万

,单一洁净室面积达8万 ,净化空调系统为FFU+新风系统,FFU总数量有8万台左右,检测工作量巨大,测试实施难度也远超各类洁净厂房。对于超大洁净厂房的检测方法,笔者现以在这类洁净厂房的检测实践进行分析总结。

,净化空调系统为FFU+新风系统,FFU总数量有8万台左右,检测工作量巨大,测试实施难度也远超各类洁净厂房。对于超大洁净厂房的检测方法,笔者现以在这类洁净厂房的检测实践进行分析总结。

1 超大面积洁净厂房检测参数及技术指标电子工业洁净厂房环境参数的良好与否直接影响其产品的良品率,保证洁净室静态和动态下各参数始终符合设计要求至关重要。一般来说,电子工业洁净厂房对以下参数的检测均有严格要

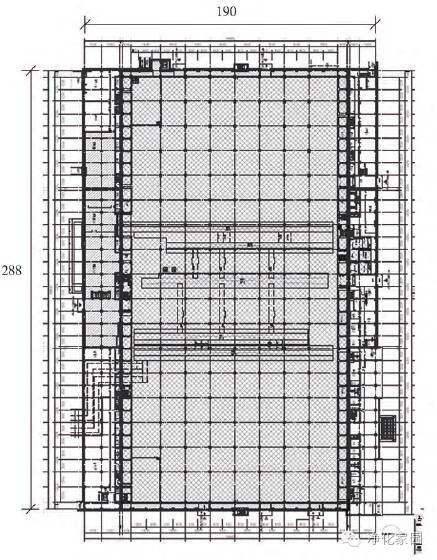

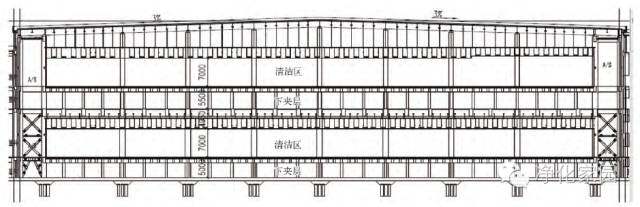

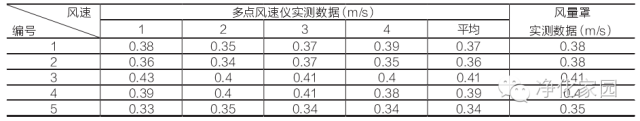

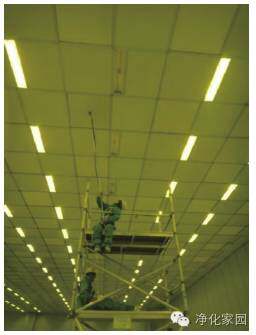

求,如新风量、工艺排气和一般排气量、FFU风速(风量)、FFU安装后的检漏、洁净度等级、温湿度、噪声、照度、气流流型、静压差、微震、防静电等,除此之外还有超纯气体和超纯水的测试等,本文主要介绍洁净室主要参数的测试,下面以某8.5代液晶面板生产线的彩膜及成盒厂房(CF&CELL)为例,表1为CF&CELL洁净厂房的测试参数和主要技术指标,图1、图2为平面图、剖视图。关于FFU面风速,依照国家标准《洁净厂房施工及质量验收规范》GB 51110以及ISO 14644-3的要求,测试过滤器面风速的方法应在距滤网150 mm处采用单点风速仪或多点风速仪按滤网面积布置测试点,各点的均值为此滤网的面风速值。实际检测程中,由于液晶显示面板洁净厂房的净高很高,测试需要借助加长杆或者移动式升降机或者三层的移动井字架方可实施检测,工作效率较低,且高空作业存在一定的安全隐患,另外由于建设工期所限,测试工作量巨大但现场给予的测试时间很紧张,一旦产品生产工艺设备搬入后,将无法行走升降机或者井字架,风速测试将难以进行。鉴于此,我们将测试工作面移至上技术夹层,采用电子式风量罩测试FFU风机侧进风量,换算成滤网侧风速值,或者直接在风量罩上设置好滤网尺寸可以直接读出滤网风速。为严谨起见,我们进行了对比验证,对洁净室的不同区域抽取5台FFU,在室内用多点风速仪方法测试,以1200mm×1200mm的截面共取四点,并同时在FFU上风侧的上技术夹层的风机侧用风量罩直接测量,读取数据,测试数据对比见表2。从表2中数据比较测试偏差都在3%以内,未超过风量罩和多点风速仪测试的系统误差,表明在FFU风机侧测量进风风量后换算成FFU出风风速的方法是可行的。图3是多点风速仪测试现场照片,图4在FFU上风侧采用风量罩测试照片。

求,如新风量、工艺排气和一般排气量、FFU风速(风量)、FFU安装后的检漏、洁净度等级、温湿度、噪声、照度、气流流型、静压差、微震、防静电等,除此之外还有超纯气体和超纯水的测试等,本文主要介绍洁净室主要参数的测试,下面以某8.5代液晶面板生产线的彩膜及成盒厂房(CF&CELL)为例,表1为CF&CELL洁净厂房的测试参数和主要技术指标,图1、图2为平面图、剖视图。关于FFU面风速,依照国家标准《洁净厂房施工及质量验收规范》GB 51110以及ISO 14644-3的要求,测试过滤器面风速的方法应在距滤网150 mm处采用单点风速仪或多点风速仪按滤网面积布置测试点,各点的均值为此滤网的面风速值。实际检测程中,由于液晶显示面板洁净厂房的净高很高,测试需要借助加长杆或者移动式升降机或者三层的移动井字架方可实施检测,工作效率较低,且高空作业存在一定的安全隐患,另外由于建设工期所限,测试工作量巨大但现场给予的测试时间很紧张,一旦产品生产工艺设备搬入后,将无法行走升降机或者井字架,风速测试将难以进行。鉴于此,我们将测试工作面移至上技术夹层,采用电子式风量罩测试FFU风机侧进风量,换算成滤网侧风速值,或者直接在风量罩上设置好滤网尺寸可以直接读出滤网风速。为严谨起见,我们进行了对比验证,对洁净室的不同区域抽取5台FFU,在室内用多点风速仪方法测试,以1200mm×1200mm的截面共取四点,并同时在FFU上风侧的上技术夹层的风机侧用风量罩直接测量,读取数据,测试数据对比见表2。从表2中数据比较测试偏差都在3%以内,未超过风量罩和多点风速仪测试的系统误差,表明在FFU风机侧测量进风风量后换算成FFU出风风速的方法是可行的。图3是多点风速仪测试现场照片,图4在FFU上风侧采用风量罩测试照片。

图 4 FFU上风侧风量罩测试国内外的标准规范中对于高效过滤器泄漏检测方法的规定,均采用分光度计法和粒子计数法,由于光度计法需要同时监测过滤器上下方浓度,在电子工业的高空间、大面积和FFU数量巨大的状况下,采用光度计法进行FFU安装后检漏既需时间长、又实际检测作业困难,所以目前在超大面积电子洁净厂房均采用粒子计数法实施FFU泄漏检测。 测试图见图5、图6。粒子计数法实施FFU泄漏检测时,有两个重要的因素,一个是测试用尘源,一个是上方尘源浓度。关于尘源,国内外标准规范大都推荐采用人工尘源,如DOP、PAO、PSL或是DEHS,有的规范也可使用大气尘源,笔者认为对于超大面积洁净厂房洁净度等级ISO 5级混合流洁净室(区)的FFU泄漏检测,使用大气尘源能够满足检测需要。通常情况下人工尘源有着浓度、粒径可控的优点,在小批量已装高效空气过滤器泄漏检测时测试精度、稳定性较好,检测费用和时间可以接受;但空气过滤器数量巨大时,则非常麻烦,费时费力成本高,可操作性较差,尤其是时间成本难以承受。若采用大气尘为尘源则简便易行,检测时只要在对应区域内引入适量新风,并在过滤器上方取样测试一次浓度,其余操作都在滤网下方进行。按照“规范”规定的采样流量、速率以及采样头尺寸,一台规格1200×1200 FFU测试时间应不少于5min,一套测试仪器、设备和人员一天可完成已装空气过滤器泄漏检测的数量(按每天工作时间10h)约80台~100台,一个8.5代TFT-LCD的一个洁净室就有近3.2万台FFU,如果只用一套设备将需要至少连续图 5 洁净室内检漏测试实况(照片) 图 6 FFU上风侧浓度测试

不停320天才能完成工作,若用5套粒子计数器、20名测试人员每日不停测试,也需耗时60余天,对于洁净工程建设工期也就短短几个月的超大面积洁净室工程项目,时间成本无疑极其重要,若是使用人工发尘方式,测试时间还将大大延长,大约至少增加40%。一般情况下为缩短测试工期,超大面积洁净厂房的泄漏测试需要安排6套~10套粒子计数器同时实施检测。 关于上方尘源浓度,不同的标准规范对此有不完全相同的表述,但是检漏测试时上风侧含尘浓度的要求基本一致,应不小于3.5×107 ,即

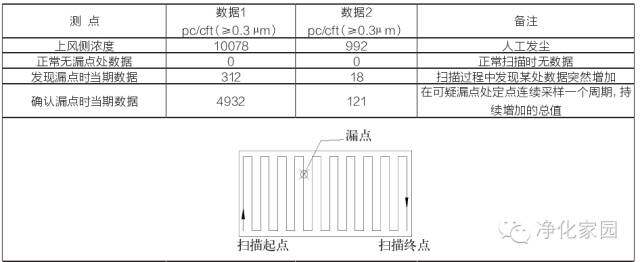

,即 pc/cft。由于空气过滤器出厂检验时,已对包括滤纸过滤性能、破损在内的过滤效果进行确认,因此在洁净室工程施工后对已安装过滤器检漏的重点应在于检查是否存在由于装卸、运输和安装过程中造成的破损泄漏,以及安装后边框是否密封,而不是对滤纸过滤性能效率进行判定。依据大量的检测实践和专项试验数据,笔者认为对于安装后的过滤器检漏测试时上方浓度可以大幅度降低而不影响漏点判断。我们以规格为H14的高效过滤器为例,其过滤效率大于99.997%、透过率约为0.01%,检漏时若其上风侧浓度为10000 pc/cft,则过滤器下方测得数不应超过1pc/cft,可以理解为该情况下,如果无破损泄漏,过滤器下方数据则为零,如果过滤器某处存在破损,采样头移至该处时,计数器的读数就会连续快速增加,停留时间越长,数值越大,移至正常地方,数据很快就停止跳动,二者对比非常明显。这是由于破损处可视为上下相通,哪怕是极细微的破损,只要能让对应的粒径通过,在下方就能被粒子计数器捕捉到。对于U17空气过滤器, 其过滤效率大于99.999997%、透过率几乎为零,检漏时如上所述,别无二样。为验证过滤器上游浓度对过滤器破损点检出的影响,笔者曾做过实验,通过一台已知存在漏点的FFU(目视看不出破损),用粒子发生器人为改变上方浓度,在浓度稳定时分别记录上方浓度和漏点处测试数据,详见表3数据,从表中数据可见,上方浓度越高,检测效果越明显,当然前提是使用至少为1cft采样量的大流量粒子计数器,当上方浓度为

pc/cft。由于空气过滤器出厂检验时,已对包括滤纸过滤性能、破损在内的过滤效果进行确认,因此在洁净室工程施工后对已安装过滤器检漏的重点应在于检查是否存在由于装卸、运输和安装过程中造成的破损泄漏,以及安装后边框是否密封,而不是对滤纸过滤性能效率进行判定。依据大量的检测实践和专项试验数据,笔者认为对于安装后的过滤器检漏测试时上方浓度可以大幅度降低而不影响漏点判断。我们以规格为H14的高效过滤器为例,其过滤效率大于99.997%、透过率约为0.01%,检漏时若其上风侧浓度为10000 pc/cft,则过滤器下方测得数不应超过1pc/cft,可以理解为该情况下,如果无破损泄漏,过滤器下方数据则为零,如果过滤器某处存在破损,采样头移至该处时,计数器的读数就会连续快速增加,停留时间越长,数值越大,移至正常地方,数据很快就停止跳动,二者对比非常明显。这是由于破损处可视为上下相通,哪怕是极细微的破损,只要能让对应的粒径通过,在下方就能被粒子计数器捕捉到。对于U17空气过滤器, 其过滤效率大于99.999997%、透过率几乎为零,检漏时如上所述,别无二样。为验证过滤器上游浓度对过滤器破损点检出的影响,笔者曾做过实验,通过一台已知存在漏点的FFU(目视看不出破损),用粒子发生器人为改变上方浓度,在浓度稳定时分别记录上方浓度和漏点处测试数据,详见表3数据,从表中数据可见,上方浓度越高,检测效果越明显,当然前提是使用至少为1cft采样量的大流量粒子计数器,当上方浓度为 pc/cft时,检测效果已足够明显,当上方浓度继续降低到

pc/cft时,检测效果已足够明显,当上方浓度继续降低到 pc/cft时,漏点的特征数据依然明显。这一实验结果对超大面积的洁净工程项目有着很重要的意义,实际上ISO 5级洁净区的过滤器上游空气含尘浓度一般可以达到ISO 6级,粒子浓度范围约为80~1000 pc/cft,泄漏测时只需要少许引入大气尘甚至不用额外引入大气尘就可以发现破损漏点,针对ISO 6级及以上洁净区域的过滤器,由于上方粒子浓度总会高于ISO 6级、多数在ISO 7级以上,完全可以直接进行泄漏测试。所以笔者认为,不计及滤纸的过滤性能,若只是找出安装及破损漏点,降低测试时上方粒子浓度是可行的,测试时只要粒子计数器显示有数据变化时,立即进行定点确认,若数据持续快速增加则可确定存在泄漏。现有的大量工程测试实践表明,少量引入大气尘甚至不用额外增加含尘浓度,只要保持一定的粒子浓度以正常扫描速度移动,是能够检出高效过滤器的安装及破损泄漏点。 超大面积洁净厂房的众多参数中气流流型十分重要,气流流型的良好状态对洁净区的洁净度等级和温湿度有直接的影响。笔者参与的多个TFT-LCD面板制造洁净厂房大都要求气流夹角不超过14º,部分核心区域要求不超过8º。气流测试方法一般有示踪线法、示踪 剂法和图像处理技术测量法,其中示踪线法具有简便易行而被大量采用。现行“规范”中有的规定测量点高度为0.8 m或1.5 m或测量点之间约为2 m~0.5 m,这样的要求对于中小规模洁净室尚属可行,但笔者所接触的超大面积洁净厂房的层高达7 m以上,高大设备比比皆是,0.8 m或1.5 m高度大多情况下不能代表设备的关键控制点,业主也明确要求设备旁整个竖向空间截面对气流分布要求都是一样的,所以测试同行进行气流测试时采用轻质丝线从过滤器出风面高度悬挂,长度距地面1.5 m左右,根据丝线长度和偏离距离测量并计算实际夹角,实际测量图见图7、图8。超大面积洁净厂房基本都采用架空地板结构,通过地板孔洞实现下回风,由于大量工艺设备的布置,经常会出现地板孔洞处的气流流向反向,即孔洞处有从下向上的气流,为避免出现这一情况,气流流型测试时还要监测各洁净区域地板孔洞的气流流向,一般采用转轮式微风速仪进行监控测量,转轮不反转即为正常。

pc/cft时,漏点的特征数据依然明显。这一实验结果对超大面积的洁净工程项目有着很重要的意义,实际上ISO 5级洁净区的过滤器上游空气含尘浓度一般可以达到ISO 6级,粒子浓度范围约为80~1000 pc/cft,泄漏测时只需要少许引入大气尘甚至不用额外引入大气尘就可以发现破损漏点,针对ISO 6级及以上洁净区域的过滤器,由于上方粒子浓度总会高于ISO 6级、多数在ISO 7级以上,完全可以直接进行泄漏测试。所以笔者认为,不计及滤纸的过滤性能,若只是找出安装及破损漏点,降低测试时上方粒子浓度是可行的,测试时只要粒子计数器显示有数据变化时,立即进行定点确认,若数据持续快速增加则可确定存在泄漏。现有的大量工程测试实践表明,少量引入大气尘甚至不用额外增加含尘浓度,只要保持一定的粒子浓度以正常扫描速度移动,是能够检出高效过滤器的安装及破损泄漏点。 超大面积洁净厂房的众多参数中气流流型十分重要,气流流型的良好状态对洁净区的洁净度等级和温湿度有直接的影响。笔者参与的多个TFT-LCD面板制造洁净厂房大都要求气流夹角不超过14º,部分核心区域要求不超过8º。气流测试方法一般有示踪线法、示踪 剂法和图像处理技术测量法,其中示踪线法具有简便易行而被大量采用。现行“规范”中有的规定测量点高度为0.8 m或1.5 m或测量点之间约为2 m~0.5 m,这样的要求对于中小规模洁净室尚属可行,但笔者所接触的超大面积洁净厂房的层高达7 m以上,高大设备比比皆是,0.8 m或1.5 m高度大多情况下不能代表设备的关键控制点,业主也明确要求设备旁整个竖向空间截面对气流分布要求都是一样的,所以测试同行进行气流测试时采用轻质丝线从过滤器出风面高度悬挂,长度距地面1.5 m左右,根据丝线长度和偏离距离测量并计算实际夹角,实际测量图见图7、图8。超大面积洁净厂房基本都采用架空地板结构,通过地板孔洞实现下回风,由于大量工艺设备的布置,经常会出现地板孔洞处的气流流向反向,即孔洞处有从下向上的气流,为避免出现这一情况,气流流型测试时还要监测各洁净区域地板孔洞的气流流向,一般采用转轮式微风速仪进行监控测量,转轮不反转即为正常。

表 3 已知漏点过滤器在不同上方浓度下检漏测试数据

图 7 气流测试图电子工业洁净厂房温湿度精度要求较高,温度精度一般为±0.5℃、湿度精度为±5%,相关标准规范对温湿度测量点设置的要求有所不同,某一标准要求洁净室面积≤50 时测点数为5,每增加20

时测点数为5,每增加20 ~50

~50 增加3点~5点。若依此计算万

增加3点~5点。若依此计算万 的洁净区测点数应不少于5000点。笔者认为超大空间洁净区里温湿度参数十分均匀,控制系统正常运行时各点温差极小,加之工艺设备密集,如此数量的测点在有限的空间里根本无法布设;而ISO14644-3对温湿度测点的规定更具可操作性,同样面积洁净区测点数仅在500点以内,我们进行实际测试时经与用户协商,实际测量点仅为150点左右均匀分布,测试结果表明能够准确反映洁净室内真实现状。对于单个洁净室面积大、空间高的超大面积洁净厂房,其性能参数的检测方法与中小型洁净室的检测存在一定差异,笔者在经历了一些超大面积洁净室的检测实践,并学习借鉴国外同行的测试方法,对超大面积洁净室部分性能参数检测探索采用一些实用的技巧、方法,在基本遵循国内外标准规范的要求和确保检测效果的前提下,提高检测工作效率、降低测试成本,并提升可操作性,如对ISO5级至ISO7级洁净度等级的超大面积的洁净室中FFU安装后的检漏等,供大家参考。

的洁净区测点数应不少于5000点。笔者认为超大空间洁净区里温湿度参数十分均匀,控制系统正常运行时各点温差极小,加之工艺设备密集,如此数量的测点在有限的空间里根本无法布设;而ISO14644-3对温湿度测点的规定更具可操作性,同样面积洁净区测点数仅在500点以内,我们进行实际测试时经与用户协商,实际测量点仅为150点左右均匀分布,测试结果表明能够准确反映洁净室内真实现状。对于单个洁净室面积大、空间高的超大面积洁净厂房,其性能参数的检测方法与中小型洁净室的检测存在一定差异,笔者在经历了一些超大面积洁净室的检测实践,并学习借鉴国外同行的测试方法,对超大面积洁净室部分性能参数检测探索采用一些实用的技巧、方法,在基本遵循国内外标准规范的要求和确保检测效果的前提下,提高检测工作效率、降低测试成本,并提升可操作性,如对ISO5级至ISO7级洁净度等级的超大面积的洁净室中FFU安装后的检漏等,供大家参考。

,净化空调系统为FFU+新风系统,FFU总数量有8万台左右,检测工作量巨大,测试实施难度也远超各类洁净厂房。对于超大洁净厂房的检测方法,笔者现以在这类洁净厂房的检测实践进行分析总结。

,净化空调系统为FFU+新风系统,FFU总数量有8万台左右,检测工作量巨大,测试实施难度也远超各类洁净厂房。对于超大洁净厂房的检测方法,笔者现以在这类洁净厂房的检测实践进行分析总结。

求,如新风量、工艺排气和一般排气量、FFU风速(风量)、FFU安装后的检漏、洁净度等级、温湿度、噪声、照度、气流流型、静压差、微震、防静电等,除此之外还有超纯气体和超纯水的测试等,本文主要介绍洁净室主要参

求,如新风量、工艺排气和一般排气量、FFU风速(风量)、FFU安装后的检漏、洁净度等级、温湿度、噪声、照度、气流流型、静压差、微震、防静电等,除此之外还有超纯气体和超纯水的测试等,本文主要介绍洁净室主要参

,即

,即 pc/cft。由于空气过滤器出厂检验时,已对包括滤纸过滤性能、破损在内的过滤效果进行确认,因此在洁净室工程施工后对已安装过滤器检漏的重点应在于检查是否存在由于装卸、运输和安装过程中造成的破损泄漏,以及安装后边框是否密封,而不是对滤纸过滤性能效率进行判定。依据大量的检测实践和专项试验数据,笔者认为对于安装后的过滤器检漏测试时上方浓度可以大幅度降低而不影响漏点判断。我们以规格为H14的高效过滤器为例,其过滤效率大于99.997%、透过率约为0.01%,检漏时若其上风侧浓度为10000 pc/cft,则过滤器下方测得数不应超过1pc/cft,可以理解为该情况下,如果无破损泄漏,过滤器下方数据则为零,如果过滤器某处存在破损,采样头移至该处时,计数器的读数就会连续快速增加,停留时间越长,数值越大,移至正常地方,数据很快就停止跳动,二者对比非常明显。这是由于破损处可视为上下相通,哪怕是极细微的破损,只要能让对应的粒

pc/cft。由于空气过滤器出厂检验时,已对包括滤纸过滤性能、破损在内的过滤效果进行确认,因此在洁净室工程施工后对已安装过滤器检漏的重点应在于检查是否存在由于装卸、运输和安装过程中造成的破损泄漏,以及安装后边框是否密封,而不是对滤纸过滤性能效率进行判定。依据大量的检测实践和专项试验数据,笔者认为对于安装后的过滤器检漏测试时上方浓度可以大幅度降低而不影响漏点判断。我们以规格为H14的高效过滤器为例,其过滤效率大于99.997%、透过率约为0.01%,检漏时若其上风侧浓度为10000 pc/cft,则过滤器下方测得数不应超过1pc/cft,可以理解为该情况下,如果无破损泄漏,过滤器下方数据则为零,如果过滤器某处存在破损,采样头移至该处时,计数器的读数就会连续快速增加,停留时间越长,数值越大,移至正常地方,数据很快就停止跳动,二者对比非常明显。这是由于破损处可视为上下相通,哪怕是极细微的破损,只要能让对应的粒 pc/cft时,检测效果已足够明显,当上方浓度继续降低到

pc/cft时,检测效果已足够明显,当上方浓度继续降低到 pc/cft时,漏点的特征数据依然明显。这一实验结果对超大面积的洁净工程项目有着很重要的意义,实际上ISO 5级洁净区的过滤器上游空气含尘浓度一般可以达到ISO 6级,粒子浓度范围约为80~1000 pc/cft,泄漏测时只需要少许引入大气尘甚至不用额外引入大气尘就可以发现破损漏点,针对ISO 6级及以上洁净区域的过滤器,由于上方粒子浓度总会高于ISO 6级、多数在

pc/cft时,漏点的特征数据依然明显。这一实验结果对超大面积的洁净工程项目有着很重要的意义,实际上ISO 5级洁净区的过滤器上游空气含尘浓度一般可以达到ISO 6级,粒子浓度范围约为80~1000 pc/cft,泄漏测时只需要少许引入大气尘甚至不用额外引入大气尘就可以发现破损漏点,针对ISO 6级及以上洁净区域的过滤器,由于上方粒子浓度总会高于ISO 6级、多数在

时测点数为5,每增加20

时测点数为5,每增加20 ~50

~50 增加3点~5点。若依此计算万

增加3点~5点。若依此计算万 的洁净区测点数应不少于5000点。笔者认为超大空间洁净区里温湿度参数十分均匀,控制系统正常运行时各点温差极小,加之工艺设备密集,如此数量的测点在有限的空间里根本无法布设;而ISO14644-3对温湿度测点的规定更具可操作性,同样面积洁净区测点数仅在500点以内,我们进行实际测试时经与用户协商,实际测量点仅为150点左右均匀分布,测试结果表明能够准确反映洁净室内真实现状。

的洁净区测点数应不少于5000点。笔者认为超大空间洁净区里温湿度参数十分均匀,控制系统正常运行时各点温差极小,加之工艺设备密集,如此数量的测点在有限的空间里根本无法布设;而ISO14644-3对温湿度测点的规定更具可操作性,同样面积洁净区测点数仅在500点以内,我们进行实际测试时经与用户协商,实际测量点仅为150点左右均匀分布,测试结果表明能够准确反映洁净室内真实现状。