洁净室空气龄的模拟分析

发布日期:2021-06-03 浏览次数:1100

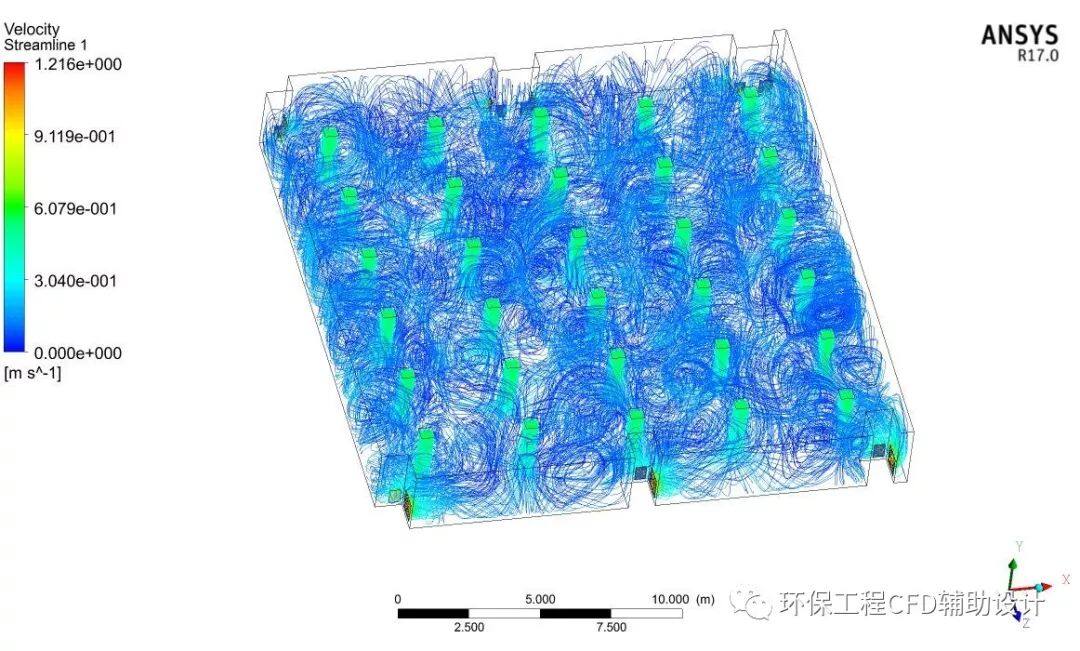

即空气质点的空气龄(Age of air),是指空气质点自进入房间至到达室内某点所经历的时间,反映了室内空气的新鲜程度,它可以综合衡量房间的通风换气效果,是评价室内空气品质的重要指标。空气龄的概念最早于20世纪80年代由Sandberg提出。根据定义,空气龄是指空气进入房间的时间。在房间内污染源分布均匀且送风为全新风时,某点的空气龄越小,说明该点的空气越新鲜,空气品质就越好,某点的空气龄走势,如下图所示。下面我们采用Clabso软件来对洁净室进行模拟分析。图1为洁净室模型图,该洁净室的结构尺寸为10m×8m×5m,其中顶层满布FFU,四周分布出风口,房间内部分为工位区和设备区两个区域。由图2图3可以看出:在0.8m的高度(工作台高度),工位区域气流分布均匀,速度在0.2m/s左右,空气龄在5s左右,比较适宜。由图4图5可以看出:在1m的高度(工作台上部区域),工位区域气流速度从中间的0.1m/s往外增大到0.3m/s左右,空气龄在6s左右,比较良好。图6是从三维空间的角度来展示整个洁净室内气流的分布情况,图中可以看出气流分布比较均匀,工位区域速度保持在0.1~0.3m/s之间。

CFD模拟在洁净室设计上的应用

(本项目由昆山市弘毅志远环境工程有限公司实施,本文知识产权归深圳市弘毅志远环境技术有限公司所有。) 洁净室(又称无尘室或无尘车间)是指对空气洁净度、温度、湿度、照度、压力、噪声等参数根据需要都进行控制的密闭性较好的空间。国内曾统计过,在无洁净级别(非无尘环境)的要求的环境下生产MOS电路管芯的合格率仅10%~15%,64位储存器合格率仅2%,液晶显示行业更是离不开合格的无尘环境,因此可以看到洁净室对于现代工业发展的重要性。目前在医药行业、精密机械、半导体、宇航、原子能等工业中应用洁净室已相当普遍。 根据气流组织形式,洁净室可以分为单向流和非单向流两种。在电子行业中主要采用非单向流洁净室,也称为乱流或者紊流洁净室,室内的气流并不都按单一方向流动。非单向流的气流组织形式在空气净化行业中最为多见,广泛采用在千级~三十万(class6~calss9)的洁净室中,非单向流洁净室有几个共同的特点:终端过滤器(高效或亚高效)尽量接近洁净室,它可以就是送风口或直接连送风口,也可以接到房间的送风静压箱上;回风口均设在洁净室的下部,目的是将洁净空气和室内灰尘混合后的空气有效有序的带离洁净室。 一般情况下,洁净室所用的净化空调系统的能耗比一般普通家用或商用空调系统的能耗大的多。其原因是两者之间的负荷特点不同。就洁净室而言,尤其是半导体工业洁净室而言,其负荷特点是:由于排风量大、又要保持洁净室的正压,从而造成新风量大,而新风与室内设计空气状态有比较大的焓差,故所需冷量大;同时由于生产过程要求洁净室内的工作人员全程穿着包裹严实的洁净服,为了舒适性并且防止出汗,洁净室的设计温度一般为20~23℃左右,比常规空调设计温度要低,这也是洁净室冷负荷比较大的一个重要原因。生产设备的发热量大,消耗冷量大。这三项负荷之和一般占总负荷的70%~95%。因此,洁净室用净化空调系统节能措施应从减少新风量、控制送风量(即控制合理的换气次数);充分利用回风量;选择低阻力高效率的空调和净化设备和可变风量的风机等入手。 本文以一个实际案例为背景,介绍了如何采用CFD模拟的手段来优化洁净室的气流组织,在性能达标的情况下尽可能的减少送风量,从而达到节能的目的。 这项目由昆山市弘毅志远环境工程有限公司总包,洁净室用于电子元器件的生产,要求无尘等级为万级(class7)。限于篇幅,本文只展示最终优化后的模拟结果。 如图1、图2所示,该洁净室净空尺寸为21mx19.4mx2.5m高,顶部布置5x6=30个GS10(1000CMH)型高效送风口。回风口布置2侧的底部,共16个回风口,其中12为H64型单层竖条可调百叶,4个为H88型单层竖条可调百叶。 图3到图5展示了洁净室的速度分布。对于洁净室来说,无论是乱流式还是单向流式,尽可能的减少流动死角都是气流组织的第一目标。为了清楚地观察气流情况,我们采用速度流线来展示整个洁净室的流动情况。 图5是整个洁净室的速度流线,我们可以清楚看到,由于送风口的合理设计和布置,整个空间上几乎没有死角存在。当整个洁净车间的气流组织无死角时,比较有利于车间的工位调整,此时的工位调整可以不考虑气流组织。 此外通过图5我们也可以看到,乱流式顾名思义流动很乱,存在很多涡流,为了更好的让室内产生的尘埃粒子被洁净气流带走,回风口一般布置在下部。下面我们来看一下回风口截面上的速度分布情况。 从图7和图8可以看出,在整个截面上,送风口对应的区域(投影区域)速度较大,沿着四周向外,速度逐步减少,在回风口处速度最大,这是因为回风口的面积和小于送风口的面积和。图9-800mm、900mm和1000m标高处的速度场 通常工作面位于800mm到1000mm标高,上图分别给出了800mm、900mm和1000mm标高处的速度场,从图中可以看到在这个区间内气流不存在死角,这就意味着所有尘埃粒子都将随着气流从回风口进入净化系统。 综上所述,通过本次CFD洁净室气流的模拟,本设计满足了洁净室的要求,洁净气流没有出现死角,洁净气流在整个室内都有分布,达到了洁净的效果。 从理论上分析,以上三个目标之间是相互矛盾的,要想气流没死角,涡流必然会大;要想涡流大,必然要风量大。因为设计的终点就是在三个目标中找一个平衡点。CFD模拟作为一种计算机辅助手段,恰恰可以帮助工程师们以最高效的手段和最经济的方式达到设计目标。三维设计与虚拟施工在洁净室工程中的应用

导读:介绍了三维设计技术的发展状况与发展趋势,三维设计技术的特点以及三维设计技术在洁净工程中的应用价值,通过三维设计与二维设计在可视化、虚拟方程式等方面对比,阐明了可视化模型、虚拟方程式技术应用对减少碰撞错误,提高洁净工程施工质量,缩短工期,降低洁净室投资等方面的优势,并提出了三维设计技术在洁净工程项目实施中的应用方法与过程。

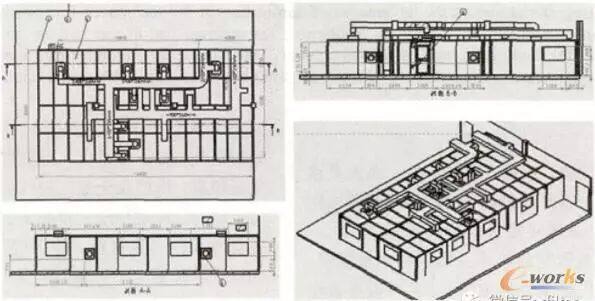

随着光电、半导体、制药、医疗、航空航天及精密制造等各类需求洁净环境的行业的发展,洁净室结构变得更加复杂,洁净等级要求也越来越高,风、水、气、电及其他各种特殊管线、设备组织越来越复杂,需要协同的设计施工等单位越来越多,各种设备管线的碰撞及各施工单位施工过程碰撞越来越多,需要无尘车间技术人员提高对工程组件和施工过程的预知能力。三维设计及可视化设计为此提供了条件,为解决设计中所面临的问题提供了可能。三维设计集成工程项目中各种相关的信息与数据,提供了可视化的思路,将设计图纸中线条式的构件以三维立体实物的形式展现出来。设计师通过建立三维模型,并依据模型存储了包括:平面图、立面图和剖面图、表格、文字说明及材料清单等所有的相关信息。这些信息全部根据模型生成,并随着模型的改变而调整。可视化的模型使结构直观模拟成为可能,使碰撞检查及优化效率更高。目前三维设计技术已经在工业设计、动画设计及机械、飞机、汽车、造船业、建筑等多个行业中广泛应用。尤其是建筑业,近几年发展迅速,BIM即是以三维数字化技术为基础的建筑信息模型,现已在全球范围内得到建筑业界的广泛认可。国内,涌现出一大批相关三维数字技术软件,并各有专长,在建筑设计施工中应用也已经如火如荼,如深圳湾体育中心,深圳平安大厦,上海巨无霸上海中心等大型楼宇场馆均使用了BIM技术,工业园区建筑也在逐步引入BIM,如正在建设的深圳湾科技生态园。洁净行业与建筑紧密联系,在设计施工中也应当根据行业的特点引入三维设计技术,提高无尘车间设计施工水平。基于三维设计软件的三维洁净室系统模型,通过三维效果图、虚拟漫游、虚拟施工、虚拟剖切等手段将隔离系统、送回风系统、空调水,蒸汽、纯水、纯气、电器管线及洁净设备、过滤末端、照明直观展示给工程设计人员、施工人员及业主(图1)。三维建模过程即是参数化设计,将洁净室构件、设备,包括管线以及外部建筑通过参数属性定义,并通过这些属性自动统计、计算、分析,对三维模型参数修改、调整达到细节设计精确设计的目的和模型驱动的作用。结合可视化效果图,工程图纸将工程信息准确传达到工程技术人员及项目管理人员。在无尘车间项目设计中,工程图各个视图与三维模型参数实时关联,在设计中或者评审过程中增加、删除或者修改三维特征时,各个视图全部自动更新,提高设计与设计变更效率,减少漏画、少画等工程图失误发生(图2)。无尘车间涉及到暖通空调、给排水、建筑、电气、自动控制、机械、结构等多个专业。工程设计中,尤其是大型洁净项目中,各专业技术人员需要各自开展工作,同步进行,而各专业人员对其他专业知识了解有限,造成沟通不畅,协同困难(图3)。在参数化三维设计中,各专业设计仅需基于相同的三维设计平台就可以实现多专业、多团队的协作,辅以实时协同与阶段性的控制点协同,三维校审等方法,及时解决各种错漏及碰撞,提高无尘车间的设计质量与设计速度。三维设计是参数化设计,模型构建完成后可以利用设计平台自身的分析功能进行基本的参数分析,对于一些特殊的模拟,如:CFD对洁净室气流组织模拟、热传导与热流组织模拟。可以利用设计平台的格式转换工具,将三维设计模型转化为适合分析平台或软件认可的格式,再在转换格式的基础上进行修改调整即可对模型进行功能分析与调试,无需二次建立三维边界。通过对设计成果参数分析,指导送回风、照明、设备及出入口等结构布局,为洁净度、气流速度、气流组织等功能参数优化提供依据,消除使用过程中可能存在的隐患,实现建造成果可控。三维设计带来了直观的可视化三维模型、准确的二维表达的工程图纸和详尽的自动生成的包含功能参数及性能特点的物料清单,使设计成果交付更加直观、详尽,成为无尘车间设计交付或者设计交底的新模式。随着无尘车间技术的发展与管理水平的提高,无尘车间项目管理与其他项目管理一样将由粗放型向集约型转变,要求设计文件更加详细、准确,要求工程设备及配件更加精密,促进洁净室施工模式向装配模式转变。装配模式致使无尘车间项目的方案设计、施工图设计、施工过程所占用工期比例改变。以某无尘车间项目为例,二维设计方式和三维设计方式各阶段占用的工期如图4。从图4可看出,二维设计中,设计人员根据以往经验及参数进行设计,花费大量的时间在制图、清单编制和协调上,而与项目质量关系密切的方案比选、专业技术设计等重要部分却花费的时间比较少。三维设计由于可以自动生成各种工程图纸和清单,提高了无尘车间项目的设计效率和质量,设计人员有更多的时间用在三维模型及方案的比选,专业设计、优化及协同上,详细的三维模型设计及优化协同的结果也促进洁净室构件尺寸更加精密,参数化的构件设计图纸更适宜于工程构件工厂化、标准化生产、缩短现场施工时间,工程构件的产品化生产进一步促进装配式施工模式发展。与二维设计相比,三维设计中,洁净室构件通过参数化三维数据展现,工程计算以三维建模相融合自动更新,数据信息完整,传递过程无信息损失,可以进行校核计算及模拟,并且可以根据计算结果调整设计参数。设计调整后的三维设计成果与实物构件一致。可进行虚拟装配施工,使无尘车间从3D设计转向4D施工。洁净室虚拟施工即先试,后建。即在开工之前,基于虚拟环境,模拟、分析、检测设计结果与施工组织设计方案的可行性,进而优化和调整,获得最佳方案。因此虚拟施工不仅仅是一个设计绘图过程,而是设计方案、成果比选过程。在洁净室虚拟施工中,除了虚拟的所有洁净室原型构件外,还需要通过三维可视化平台创造一个虚拟的现实施工环境,资源模型及过程模型,实现施工过程有效可视化模拟。通过原型构件的模拟施工,减少各系统间结构碰撞与工期碰撞优化设计方案与施工方案,提高设计准确度与设计精确度,提高施工精度和无尘车间质量。在无尘车间中,工程的规模及复杂程度一般没有大型建筑工程大,所以不会建立工期.成本数学模型,再通过复杂的迭代过程优化成本。在无尘车间中,可通过三维设计与施工技术将工程项目分部、分段,通过三维可视化模型,对施工过程进行模拟,构件材料更加精确(图1)。模拟过程对施工方案优化以使施工组织更加合理、有序。通过提高人、材、机综合配备能力和提高施工管理能力来降低损耗和成本。目前三维设计平台及软件较多,包括各种建筑BIM软件,如Autodesk的Revit等;机械类的如Pro-e,Solidworks的三维工程软件等。但结合无尘车间装配式施工的特点,建筑BIM软件、机械类的软件都有欠缺,这也是为什么无尘车间行业在三维设计及应用方面发展缓慢的原因。以下以某项目Solidworks模型为例介绍无尘车间三维设计及应用过程。步骤1,虚拟现实:对外部环境,如建筑等建模,也是设计师对环境的立体认识,也可以由其他BIM软件转换外部现实环境载入。步骤2,建立基准面模型:根据建筑网格及虚拟现实模型,洁净室的主要构件等高线建立基准面,方便后期各类组件装配、定位,以及在方案设计,施工图殴计,施工等阶段组件替换,模型调整、修改。步骤8,总平面图,各系统详图转换,物料清单生成(如图2)。目前,BIM技术在建筑行业逐渐被广人世计、施工人员接受并运用,也是工程技术发展的方向。但无尘车间中较少应用到,在无尘车间设计和施工中引入并应用三维设计技术及4D/5D技术,创建洁净室信息模型,使洁净室在设计建造过程更加高效,在整个运行寿命期内更加节能、绿色、环保。