1:关于增量法称量与减量法称量:

先说一说什么叫增量法,就是不断地往称量添加材料,直到达到目标要求的数值。在日常的生活中,我们常见的大多数是增量称量,比如称10斤苹果,然后先选了一堆,按生活经验大约快到10斤的时候,比如9.6斤开始往里少量添加。但是问题来了。有时候我们并不能那么准确,我们可能一下子放进了一个0.8斤的大苹果,这就导致了超过了需要的10斤。这个时候,怎么办?我们都知道,制药要求特别严格,为防止交叉污染都会有一个严格的标准流程,谁又能保证已经铲出来的物料是否被污染了呢?那么,对于增量称量,操作时物料多称了应该如何处理呢?用料铲将称多的原料退回至原料袋可以吗?如果不退回至原料袋,那么多称的原料又该怎么处理?废弃掉?对于这个问题,我想说的是:

增加称量多余的物料是否可以放回去,是基于风险评估以及相应的验证来确定的,如果说你能保证取出的物料没有被污染,那又为什么不能放回去呢?

我们看一看这个操作过程中主要的风险,只是返回的物料在称量中可能存在被污染的风险,而且这个风险会随着称量的原辅料控制标准不同,风险程度也不同(包括原物料入库时的检验标准项目里的若干项),也就是说这个风险是确实存在的,你可能会说实际操作不会产生什么问题,但是你可能会缺少有力的证据,因此,称量的验证以及以此生成的明确的标准操作流程,是这个部分的有力支持。要控制好了这方面的风险,一般从以下三个方面考虑:

1、称量器具:称量不同的物料需要更换称量工具,如勺子等,

2、称量操作:如秤一个物料换一个瓢/铲、盆、手套等等。

3、称量环境:在层流环境下(称量罩下)进行称量,并保证称量一种物料时,其它物料的密闭性。并且在有必要时进行称量后清场,对受污染的秤、台面或者环境进行清洁;

车间管理规范严谨,防止交叉污染的风险措施流程都做好了,单次称量多出的物料又有什么理由不给退回原袋呢?

这里需要特别指出的是,有时候,某些物料产尘会特别严重,而且可能会在空气中留存一定时间,同时对其它物料又有不利影响,那么,建议在评估中确认是否需要间隔一定的自净时长来进行下一种物料的称量,是否有必要特别进行验证确认。

下面说说减量法,正好与增量法不同,它是不断地从称上或大包装袋里移出物料,直到达到要求。减量法有两种操作方式,一个是:把整袋的放上去,先计算好要用多少,剩多少,一直挖,剩下那个理论数字,挖出来的就是你需要的。另一个是:对一袋标准产品,先计算好要用多少,挖去多少,然后一直挖,一直挖放到称上,挖到那个理论数字,原包装里剩下的,就是你需要的。

当然,对于后一种的减量法称量,存在一定的争议的,那就是称量的去皮问题以及厂家的包装标示值不一定准确问题。但我们同样需要注意的是,这也是一个度的问题。比较混料量为496Kg,是否可以用100kg的五包,其中一包称出4Kg呢?

对于这种操作,二个问题:第一是包装的实际标示值与标准值的误差。实际考察一下正在使用的供应商,比如50kg/件的物料,实际倒出来是多少重量,连续称取100袋,看分布值、平均值,与方差,然后看看能否Cover住工艺偏差值,如果可以,为什么这种减量称量会不行呢?第二是去皮与分次称量问题,留到后续主题上继续吧。

当然,对于减量法的第一种操作方式,即把挖出的净值作为称量结果,就不存在去皮问题了。这种操作的问题是多挖出的部分,其实还是需要参考增量法操作实施挖出的倒回操作。

2:关于多次称量问题:

在很多的操作中,由于衡具等外观条件的限制,我们往往需要使用多次称量,从而达到工艺配方的要求。比如,称26.35kg物料,原料包装整包是25Kg一包的。那自然多出的部分,就需要多次称量。对于零头来说,1.35Kg使用的秤与25Kg使用的秤可能不一样,精度也是不一样的,又该如何操作与记录呢?

其实,在一部分与我上一节的称量器具中的详细的介绍。那一节的侧重点是使用量具方面的考量的,在这一节中,我们从称量的方法方面来介绍。

显然,称量有两种方式:使用大秤一次搞定,即整包装与额外增加的部分一起处理,就不会存在分开分次称量问题。但去皮问题是存在的(当然,这也好解决,大部分人对于这样的称量问题也不会太大)。

但是,现实中,我们可能会限制于衡器的上下限,比如只配备了100Kg的秤,却要称580Kg混料量的物料之类的问题。我们就不得不面临分次称量的困境。那么,同一种物料需要分多次称量时,记录填写是多次加和,体现计算过程?还是分次称量分次写?如果是加和,总量的有效位数是要秤读数一致还是和处方量位数一致呢?对于这种困惑,一般建议的做法是:分开称就分次记录记,每次称重量多少,就记录多少,从而保证记录的原始性,最终加和。对于数字位数问题,一般以称的显示为准,计算位数与称量精度一致,当然,按处理的精度位数要求来也是可以的。当然,分次称量的累积误差是不可避免的。这也是我后续要讲的,称量方法的精度问题。

3.对于精度要求太高,很难称准问题。

按在我上一节器具的讲述的,只要工艺工程量和研发不是书呆子之类的,其规定的工艺规程里,一般会评估精确度对产品质量的影响(评估一个用料量合理范围,在范围内不影响产品质量),根据实际情况和法规要求,规定出物料配比和允许称量误差范围,而不是一个精确的数值。当然,每个产品的工艺不一样,误差也会不一样。物料投料量会设定允许误差,如X±Ykg,X为理论数量,Y为允许偏差,Y的大小可以根据X的数量大小以及称量器具的准确度来调整。如150.0kg±0.5kg,380.0kg±1.0kg.但是,也不排除一些特殊的情况,比如某种物料就是要求量特别少,而且差之毫厘,谬之千里。比如使用0.0012g这种特别少量的,称量用万分一的天平,精准度还是很难把控,实际上称量出来的读数和要求的读数存在一定偏差的情况。

在这个问题上,从称量的方法方面讲,有三个解决方式:

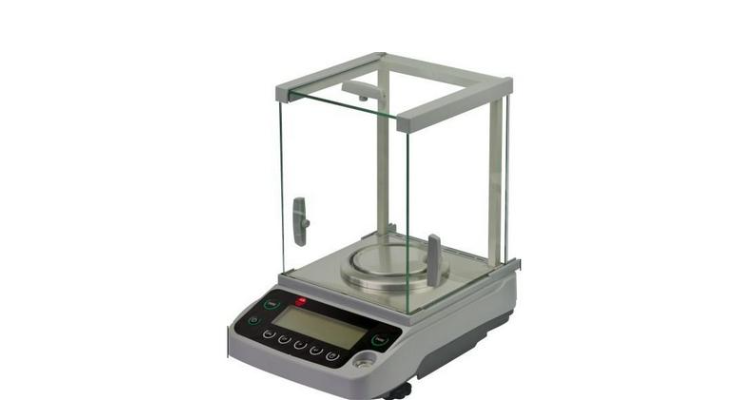

1:使用好工具。硬件上来保证。比如高精尖的高精度电子天平(当然,这里还是要评估一下设备成本)。

2:使用好工人。软实力上来保证,还记得那个使用钻头破鸡蛋壳而不破膜的老技师,世间还是有高手的,只要持续培训到位,操作手问题总能解决的。

3:放大生产。这是一个可以使用粗一点的工具,低一点技能的人员,利用方法与规则,浪费一些原材料,但可以保证批间差的很好的解决办法。称1mg称不准,称1g总可以做得到的吧?

就写到这里吧,这一主题只差最后一篇了,留待后续吧。

如果你在称量方面,还有疑问,也欢迎在后台留言一起探讨。对文章进行迭代升级。