医药洁净室暖通空调设计经验总结

发布日期:2021-06-29 浏览次数:1116

作为药品生产质量控制系统的重要组成部分,药厂暖通空调系统主要通过对药品生产环境的空气温度、湿度、悬浮粒子、微生物等的控制和监测,确保环境参数符合药品质量的要求,避免空气污染和交叉污染的发生,同时为操作人员提供舒适的环境。另外药厂暖通空调系统还可起到减少和防止药品在生产过程中对作业人员造成的不利影响,并且保护周围的环境。而对于制药工业,一个清洁安全的空间环境则是空调系统设计中必须考虑的关键因素。首先要清楚用户需求和工艺需求,包括产品种类,属于无菌药品,原料药,生物制品,血液制品,中药制剂,口服固体制剂。

是否是特殊药品,例如青霉素类等高致敏性药,避孕药,疫苗,激素类、抗肿瘤类化学药;强毒微生物药等;不同类型药品的要求会对空调系统形式,回排风策略,压差及气流流向有不同要求。GMP 规范的要求:需明确是按照我国 GMP,还是按欧盟 GMP 或美国 FDA cGMP 标准进行设计,因标准不同会导致压差、换气次数等控制要求的不同;如果仅为满足我国 GMP 要求,则相邻不同洁净等级房间压差为 10 Pa,而欧盟则要求 10Pa~15 Pa,这样会导致系统正压风量的差异,也就是新风量的差异,对系统冷、热、加湿量会有不同的计算结果。在医药洁净厂房空调系统设计时,严格按照药品生产质量管理规范及相应规范法规对环境的基本要求;根据相关规范及规定对空调系统进行合理划分,设计时还要充分考虑药品生产过程和生产设备对空气品质所产生的不利影响。设计初期首先要熟悉药品生产对洁净度、微生物限度及其监测的一般要求。无菌药品:新版MP的附录一第八条至第十三条。洁净度分为A、B、C、D 4个级别。A级:高风险操作区,单向流、动态和静态的洁净度均为4.8级、均匀送风、风速为0.36 m/s~0.54 m/s(指导值)。在密闭的隔离操作器或手套箱内,可使用较低的风速。B级:高风险操作A级区所处的背景区域,其静态洁净度5级动态洁净度7级。同时规定生产全部结束,操作人员撤离现场后经15min~20min自净,洁净度由动态7级达到静态5级。C级和D级:重要程度较低的洁净操作区。C:静态7级动态8万级。D级:静态8万级动态没有要求。非无菌原料药生产及无菌原料药生产中非无菌生产工序:新版GMP的附录二第三条:应按照“无菌药品”附录中D级洁净区的要求设置。中药提取、浓缩、收膏工序:采用密闭系统生产的,其操作环境可在非洁净区;采用敞口方式生产的,其操作环境应与其制剂配制岗位的洁净度级别相适应。中药注射剂浓配前的精制工序应至少在D级洁净区内完成。

要充分考虑温度与相对湿度对各洁净区的要求:当药品生产无特殊要求时,洁净室的温度范围可控制在18℃~26℃,相对湿度控制在45%~65%。考虑到无菌操作核心区对微生物污染的严格控制,对该区域的操作人员的服装穿着有特殊要求,故洁净区的温度和相对湿度可按如下数值设计:A级和级洁净B区,温度20℃~24℃,相对湿度5%~60%;C级和D级洁净区,温度18℃~26℃,相对湿度45%~65%。当工艺和产品有特殊要求时,应按这些要求确定温度和相对湿度。

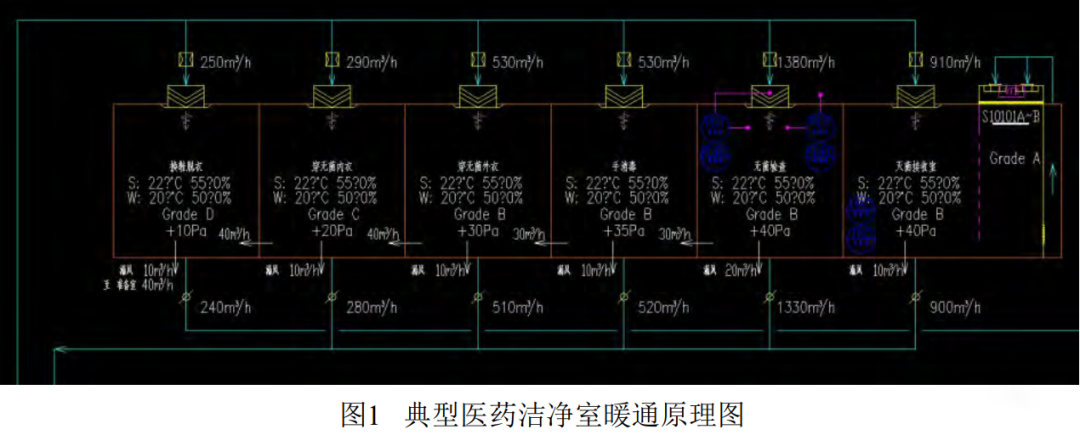

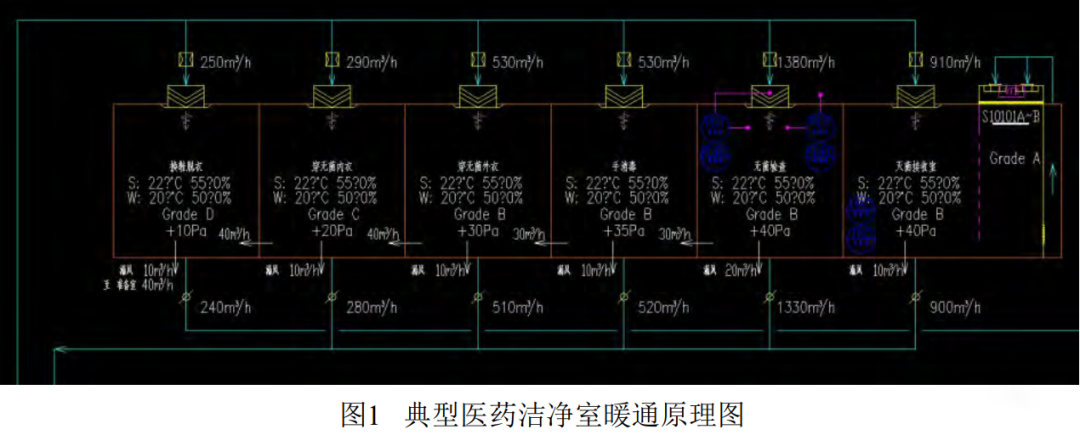

在医药洁净厂房空调系统设计基本要求确定之后,根据室内参数,使用时间、生产区域等因素来划分空调系统,在设计中,空调系统划分既要符合MP要求,避免交叉污染的同时还要满足节能和运行管理的便利。具体系统划分的原则为: 1)按不同的产品划分,主要为避免各产品交叉污染,或对净化空调的要求不同。2)按不同洁净等级或温湿度要求划分,不同等级的洁净室或温湿度对室内环境的要求不同,通常A、B级应和C、D级房间分系统设置。3)非净化系统、中效净化系统、高效净化系统要分开设置,因两者阻力相差太大,合于一个系统,阻力难于平衡。4)单向流洁净室与非单向流洁净室应分开,因为换气次数差别较大,合在一起送风温差较大,采用再热会消耗较大热量,故宜分开设置。5)按楼层、平面分区或工艺工段划分,这样可以允许有单独运行部分生产工段,有利于节能。6)有特殊要求或产生污染的环境要设独立的空调系统,将高致敏性药,避孕药,疫苗,激素类、抗肿瘤类化学药,强毒微生物药,产生较多粉尘工段和其余工段分开等。7)生产周期不同的须划成不同系统,例如长时间生产工段和部分时间生产工段;或生产时间错开;例如暂存储藏区系统与生产区域分开。医药洁净厂房空调系统划分存在两种形式:即非最终灭菌无菌药品的空调系统和非无菌药品的空调系统(见图1)。

非最终灭菌无菌药品的空调系统划分,应按A、B、C、D级区域独立设置空调系统,扎盖区应单独设置空调系统。最终灭菌无菌药品的空调系统划分,A、B级应独立设置空调系统,C、D级应首选分开设置空调系统,当面积很小时可以合用一套空调系统。非无菌药品的空调系统划分,当洁净区面积较大时,应按照前加工区、中转区、成型区、内包装区分区设置空调系统。

当洁净区面积较小时,应将相对污染较重的区域合用空调系统,其他相对干净区域合用空调系统;防爆区和非防爆区需独立;将有生物安全要求的区域和非生物安全的区域系统分开;将致敏性药物生产区域系统与其他区域系统分开,此外,为了便于系统或生产区室内环境易于调节控制,净化空调系统不宜太大,一般以≤50000 m3/h风量为宜,参见图1。(2)回风和排风选择

除了按照GB50457-2008第9.2.5条执行外,另外还有如下惯例做法:

高致敏性药,避孕药,疫苗,激素类、抗肿瘤类化学药,强毒微生物药,防爆区等应设计成全排风系统。较多散湿房间如清洗和大量散热房间采用回风不经济时,以及换鞋,外更,产尘较大的房间,通常采用全排方式;排风粉尘量不大或能采取有效措施除尘的排风系统,也可以利用净化后的回风,以达到节能目的。在药品的生产过程中,会产生粉尘、有害气体、气味等污染物,需要有效消除污染物的影响。在设计时还要充分考虑空气品质对工序、设备、操作产生的不利影响。首先确定污染源的位置。再根据污染源的位置、尺寸、产生方式、产生量确定排风方式,排风方式有小室排风、局部排风、全面排风。为了消除污染物,最好是将污染源封闭的小室排风,使小室相对于周围环境负压,但是这种方法往往是难以实现的,因为它常常不能与操作上的要求相协调。其次是局部排风,在靠近污染源处捕集散发的污染物,排风装置不仅要有必要的抽吸动力,还一定要有同污染物相适配的抽吸装置。全面排风,这种方式需要较大的空气量,对能源的浪费较大,因此只有在上述两种方法无法实施时才予以考虑。排出的气体还需要对有害物质进行处理首先要要确定有害气体的种类、性质(物理性质和化学性质)、数量。分析哪些需要单独处理、哪些需防爆处理、哪些需要防腐处理、哪些需要防尘处理等等。如青霉素等高致敏性工序排风需单独处理,乙醇等易燃易爆有机溶媒气体需防爆处理、能产生化学反应的粉尘气体不能合并处理、粉尘气体不能与水蒸汽等湿气合并处理、印刷等有异味的有机气体要吸附处理、水蒸汽和腐蚀性气体需要防腐处理等,需结合环评报告和工艺要求确定。由于暖通空调系统最终是为工艺生产服务,所以空调系统划分必须和工艺专业共同讨论决定,需综合工艺生产需求和暖通系统的特点。房间压差控制对于保证房间洁净度,避免交叉污染的发生起着关键作用。

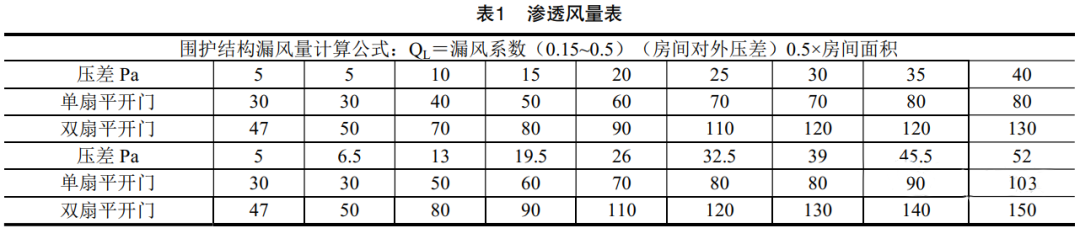

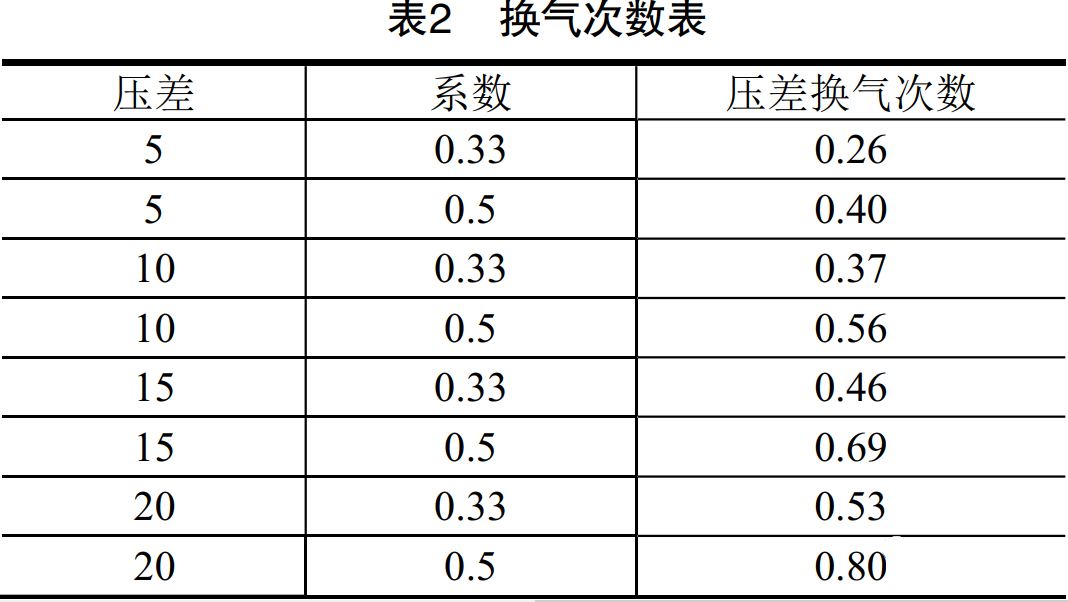

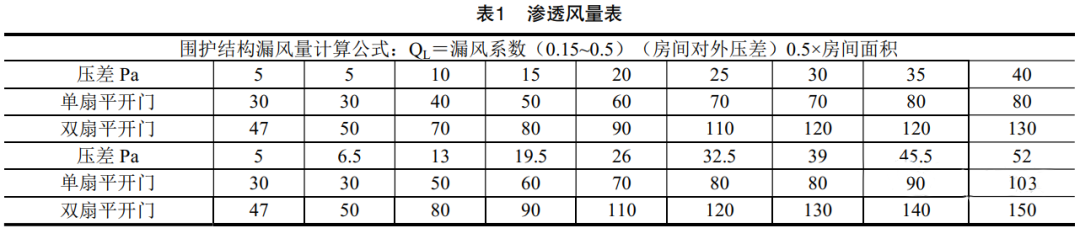

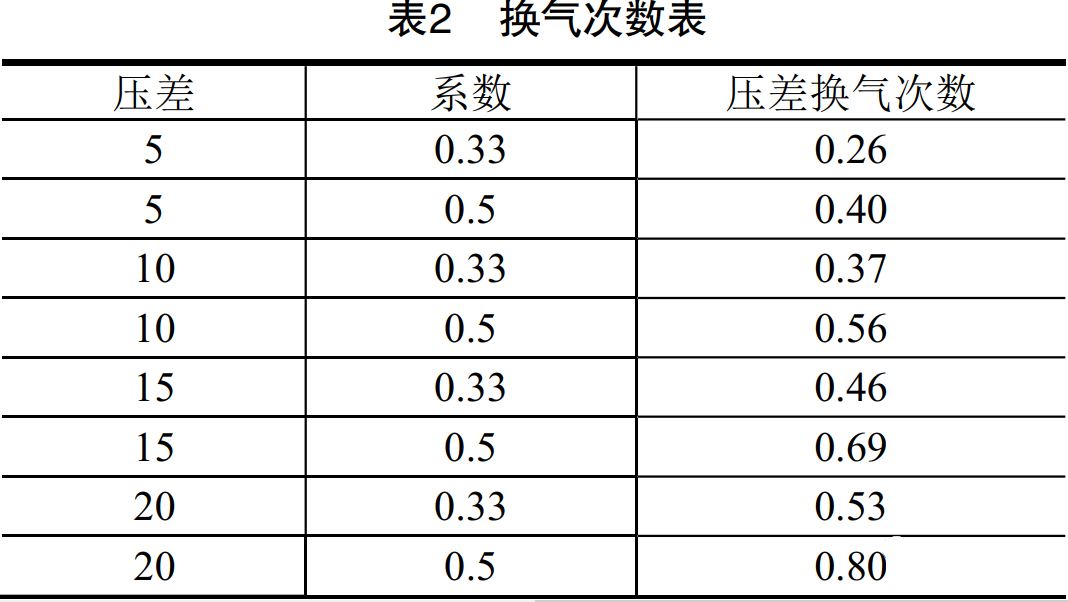

有些项目仅仅按照换气次数法计算渗透风量(见表1、表2),而忽略其他因素,笔者认为合理的方法应是综合计算房间围护结构渗透风量和门的渗透量;这样才能保证正确的房间压差平衡和变风量阀选型,有利于正确的风机风量选型。

由于现在洁净室围护结构密封性的改善,采用传统换气次数的正压风量算法,已显得不准确,推荐以下经验公式及数据,尤其适用于小房间计算,因为门缝渗透在小房间正压风量总量中占比较大。

一是新风预处理+混风再处理,此方式优点是再处理冷盘管为显冷负荷处理,仅需中温冷冻水温即可,总冷量较小,较节能,但不适合室内湿负荷较大的房间或湿负荷较难计算的场合,例如大输液项目。一是新回风混合集中热湿处理,这种方式适应性强,对于室外或室内湿负荷较大场合亦能适应,但缺点是能耗较大,折中方式可以采用二次回风,以节约再热量。设计特点和其他类型厂房差别不大,按照现行建筑设计防火规范或防排烟技术规程执行,主要区别是在洁净区,宜使用板式排烟口,而不推荐使用百叶风口,主要原因是减少积尘点,另外由于洁净室的密闭性比较好,可认为是地上密闭建筑,故>50m²或总面积>200m²需考虑排烟,如果区域内单个房间面积均<50m²但总面积>200m²,则一般在走廊内设置排烟,同时须考虑补风。特殊情况时,3级生物安全实验室不应设计机械排烟系统,主要考虑是避免阀门误动作带来的压差波动,进而使污染物质外溢的风险。负荷稳定,所以通常不推荐单独使用可靠性不高的冷热源系统,即使使用,也须结合常规可靠的系统做补充。由于避免局部高湿而导致细菌滋生,送风相对湿度不宜过高(不宜超过90%),送风温差不宜过大,导致再热负荷较大。通常采用一次变流量冷冻水系统,或一次定流量或设最低流量的变流量系统,二次变流量系统。自控系统通常采用PLC智能监控系统,中央监控系统对本建筑的空调、动力等进行集中监控、管理,以图形方式显示所监控系统的运行状况,实时显示系统动态参数、运行状态和故障情况,且故障报警显示优先。要求中央监控站操作系及应用程序界面均为中文 , 支持WINDOWS2000 或INDOWSXP。和其他类型项目不同点为,医药行业空调自控分BMS和EMS系统,EMS主要为GMP相关参数的监视点,EMS系统必须经过验证,而BMS系统为非GMP控制系统,两者通常独立设置,以减少验证工作量。

1)空调器、FFU、风机、冷水机组、风冷热泵机组、水泵等动力设备,选用节能型产品。空调机组采用变频风机。2)各净化空调系统均设值班运行。风机采用变频器,上班时风机正常运行,以维护洁净室的洁净度、温、湿度和压差稳定;下班后调整为低速值班模式运行,由压差传感器的信号自动调节新风电动风阀的开度,维持房间的正(负)压并节约能源。均采用计算机自动控制系统,对空调系统的温度、相对湿度和压差自动控制,对需温湿度控制房间采用露点温度控制冷冻水流量及加湿量,由温度信号控制冷水及热水阀,冷水阀开度综合取露点和温度信号输出大值,对各种动力设备的运行状态进行远程监视,对冷库、温室的温度进行远程监视,保证各种动力设备在最佳状态下运行,节约能量。分集中新风预处理和分系统新风预处理,集中新风预处理在投资上较有优势,但是可靠性较差,另外系统调节复杂;而分系统新风预处理可靠性较高,但机组较长,投资稍大,但系统调节简单。通常有液体循环式,热管热回收等,液体循环式适用于新/排风严禁交叉污染的场合;热管热回收适用于对此要求稍低一些的场合。适合于室内湿负荷不大,由室内冷热负荷计算所需风量得出的换气次数小于由保证洁净度所需换气次数的场合,但不适合排风量变化较大的场合。以上信息是本人在设计医药洁净厂房时必须注意的几个关键因素的体会,在现实设计中,由于影响因素千变万化,就需要具体问题具体分析。在不违反法规规范的基础上灵活处理,使设计更加合理。给药品生产创造一个洁净的生产环境,使产品保质保量,满足生产需求。