写在前面的话:

2010版GMP之后,随着对灭菌要求的提高,要求进入到B级区的物料都需要经过灭菌,而传统的湿热灭菌柜、干热灭菌柜都具有高温灭菌的缺点,部分不能高温灭菌的产品只能采用一种低温灭菌的传递窗,所以VHP汽化过氧化氢传递窗就顺势诞生了;

VHP灭菌传递窗适用于传递的各种类型物品表面的灭菌,同时不会产生残留,适合不同级别的洁净区间进行物品转换使用。2012年,随着汽化过氧化氢(VHP)传递窗在国内的快速普及,截至目前国内估计有上百家制药企业的VHP传递窗通过了新版GMP的认证。

——

尽管汽化过氧化氢(VHP)传递窗对于今天的制药企业,已经是一个相当成熟的灭菌传递解决方案,但是汽化过氧化氢(VHP)传递窗仍有几个无法避免的不足之处:

1、VHP传递窗灭菌周期仍然过长,从开始灭菌到排残至1ppm以下,一般小舱体需要1.5小时,大舱体更可能需要3小时左右。时间成本过于昂贵。部分企业为了减少灭菌循环周期,可能在VHP传递窗残留仍有5-10ppm的时候就开舱门取物料。对人员风险加大。

2、VHP传递窗的原理是通过高温闪蒸方式将30%双氧水闪蒸变成过氧化氢气体,在整个灭菌过程中,会导致传递窗温度升高5℃-15℃不等,它不适合生物制品等对温度特别敏感的产品的传递。如果传递窗不升温,高温的过氧化氢气体就极其容易附着在传递窗内部的不锈钢板上产生冷凝的现象。

3、目前国内的VHP传递窗都采用市面上常见的30%~35%食品级(或分析纯级)双氧水溶液,30%双氧水属于危险化学品,易燃易爆,且购买运输储存都需要去当地公安厅备案。而且这种食品级或分析纯级别的双氧水杂质多,对过氧化氢闪蒸盘的寿命损害大。

有没有一种灭菌周期可以更短,温度又不会上升,并且不需要这么高浓度的过氧化氢溶液就能达到6个对数嗜热脂肪芽孢杆菌除菌效果的过氧化氢传递窗,来帮助对时间、对问题有迫切需求的企业。

要想解决上述几个VHP传递窗的弊端,我们先分析存在的技术难点在哪里?

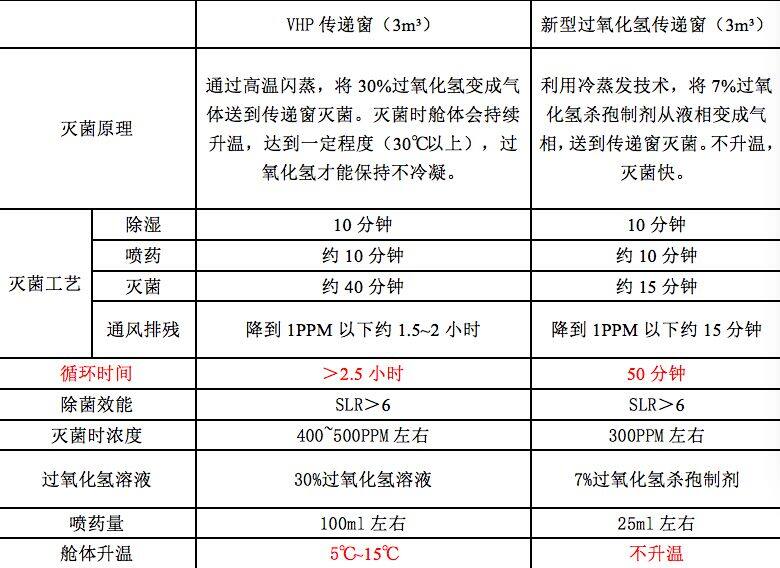

1、VHP传递窗为何灭菌周期过长,我们分析一下它的整个除菌循环的时间分布。VHP传递窗的除菌循环分为除湿、调节、灭菌、通风排残四步。以3m³的VHP传递舱为例,其中除湿:约10分钟;调节:约10分钟;灭菌:约40分钟;通风排残:约1.5~2小时(降到1ppm以下),总计2.5-3小时。

可以看出,通风排残这一阶段占据了整个除菌循环时间的2/3。为什么通风排残时间那么久??小编认为,主要是由以下四个原因造成的:

1)VHP采用的是30%高浓度的过氧化氢溶液;

2)热蒸发汽化过氧化氢容易产生冷凝(汽相到液相),后期排残过程中慢慢重新释放出来,增加排残难度。

3)高效过滤器等材质容易吸附过氧化氢。

4)过氧化氢蒸汽压比水低。

目前国际上很多企业都在想加快过氧化氢的排残速度,比如Metall-Plastic Germany 改良汽化喷嘴,改良触媒,但是最好的结果也只是:5m³空间1.5小时将H2O2降至0.5PPM。英国的Bioquell想出了通过喷射过氧化氢酶溶液的方法分解过氧化氢,但是因为酶是蛋白质,如果微生物没有除干净,反而变成了微生物的营养物质。所以过氧化氢酶溶液的方法是不行的。

2、关于舱体温度升高的问题,因为VHP的原理就是通过高温闪蒸,所以此技术难点根本无法解决。但是换个思路来考虑,VHP的核心目的是什么?是把过氧化氢溶液从液相变成气相!那么,液相变成气相的方式只有高温一种吗?是否还有别的方法可以做到?

3、关于双氧水的问题,按照国家标准,超过8%过氧化氢溶液就是危险化学品,那么是否可以将过氧化氢溶液浓度降低,降到8%以下,纯度提高,用来解决相应的风险。浓度降低的同时,不也同时解决了排残的技术难题?

随着技术的发展,传统VHP传递窗,难以解决的三个弊端逐渐得到提升和解决。温州维科生物(VHP传递窗行业标准起草单位)最新研究的过氧化氢传递窗,采用了冷蒸发的技术原理,在常温状态下将过氧化氢溶液由液相变成气相,舱体不升温,不凝露,而且整个除菌循环周期小舱体仅需35分钟,大舱体仅需60分钟。大大缩短了传统VHP传递窗漫长的除菌循环周期。并且除菌循环CD更容易开发,更容易验证。

VHP传递窗与新型过氧化氢传递窗的对比: