对于洁净室而言,维持其洁净度级别至关重要。

洁净室的设计、建造和运行都要尽量减少周围环境对洁净室内部空间的干扰和影响,而压差控制是维持洁净室洁净度等级、减少外部污染、防止交叉污染的最重要、最有效的手段。洁净室静压差具有如下作用:

(1)洁净室门窗关闭时,防止周围环境的污染由门窗缝隙渗入洁净室内;

(2)洁净室门窗开启时,保证足够的气流速度,尽量减少门窗开启和人员进入瞬时进入洁净室的气流,保证气流方向,以便把进入的污染减小到最低程度。

电子、医疗卫生、医药工业、动物实验等行业的洁净室,因为行业背景不同以及其污染控制需求不同,产生了各自不同的压差控制要求。本文将对医药工业洁净室压差控制的要求及方法进行探讨。

欧盟GMP推荐医药工业洁净室不同级别的相邻房间之间需保持10~15Pa的压差。WHO的指南里指出,相邻区域之间通常采用15Pa的压差,一般可接受的压差为5~20Pa。中国2010年修订版GMP中要求,“洁净区与非洁净区之间、不同级别洁净区之间的压差应当不低于10帕斯卡。必要时,相同洁净度级别的不同功能区域(操作间)之间也应当保持适当的压差梯度”。

WHO的指南中指出,设计压差太低而压差控制精度较低时,会发生气流逆转。比如两相邻洁净室之间的设计压差为5Pa,而压差控制精度为±3Pa时,极端情况下会发生气流逆转。

从药品生产安全和防止交叉污染的角度考虑,医药工业洁净室的压差控制要求较高,因此,在医药工业洁净室的设计过程中,不同级别之间推荐

采用10~15Pa的设计压差。这一推荐值符合中国2010年修订版GMP、欧盟GMP等的要求,且正在被越来越广泛地采用。

医药工业洁净室中,如下房间(或区域)对同级别的相邻房间应保持相对负压:有大量热湿产生的房间,如: 清洗间、隧道烘箱洗瓶间等;

有大量粉尘产生的房间,如:物料的称量、取样等房间,以及固体制剂车间中的混合、筛粉、制粒、压片、胶囊填充等房间;

有有毒物质、易燃易爆物质产生的房间,如:固体制剂生产车间中使用有机溶媒的配浆、包衣间等;

有病原体操作的房间,如:质检实验室的阳性对照室等;

有高致敏性、高风险性物质产生的房间,如:青霉素类、避孕药、疫苗类等特殊药品的生产车间;

放射性物质操作区,如:放射性药品生产车间。

设置相对负压可以有效防止污染物、有毒物质等的扩散,保护周围环境和人员的安全。

SA=RA+EA+LA(1)

其中,SA 为送风量,m3/h;RA 为回风量,m3/h;EA 为排风量,m3/h;LA 为渗透风量,m3/h。

当房间对外漏风时,渗透风量值为正,反之则为负值。

洁净室的对外压差,是和渗透风量与房间的严密性相关的。在房间的严密性不变的情况下,房间的对外压差直接决定于渗透风量的大小。

由此,空调系统通过对系统内各房间的送风、回风及排风风量的合理设计和调节来达到各个不同洁净级别之间以及室内外压差控制要求。

在设计阶段根据压差进行房间的风量计算时,需计算送风量与回排风量之间的差值,即差值风量。差值风量等于公式(1)中的设计控制的渗透风量。

附加换气次数法,就是根据洁净室相对正压的值确定附加换气次数,依此计算差值风量。对于房间正压与附加换气次数之间的关系,有关资料给出了推荐数值,见下表。

表 附加换气次数经验数据表

室内正压值(Pa) | 有外窗、密封性稍差的洁净室 | 有外窗、密封性较好的洁净室 | 无外窗、土建式洁净室 |

0.9 | 0.7 | 0.6 | |

10 | 1.5 | 1.2 | 1 |

15 | 2.2 | 1.8 | 1.5 |

20 | 2.5 | 2.1 | |

25 | 3 | 2.5 | |

3.3 | 2.7 | ||

35 | 4.5 | 3.8 | 3 |

40 | 5 | 4.2 | 3.2 |

45 | 5.7 | 4.7 | 3.4 |

50 | 6.5 | 5.3 | 3.6 |

由于洁净室的密封性会影响差值风量,相同体积的洁净室维持同样的压差实际所需的差值风量可能是不同的。而且,由于医药工业洁净室的密封性较好,根据上表选用的医药工业洁净室附加换气次数往往偏大很多。因此,附加换气次数法可以作为初步设计参考,但不宜用于施工图设计。缝隙法即根据洁净室缝隙的渗透风量统计计算房间的差值风量。

可将洁净室的缝隙分为两类,一类是围护结构的缝隙,一类是门窗等的缝隙。

LA= LAW + LAM (2)

其中,LAW 为通过围护结构缝隙的渗透风量,m3/h;LAM 为通过门窗缝隙的渗透风量,m3/h。

通过围护结构缝隙的渗透风量与围护结构的缝隙特性(长度、宽度)相关,可通过如下公式进行简化计算:

LAW =α×A×ΔPβ (3)

其中,α 为经验系数,通常取0.15~0.5;A 为洁净室面积,单位m2;ΔP 为房间对外压差,Pa;β 为指数,一般取0.5。

通过门窗缝隙的渗透风量与门窗的缝隙量相关。因为医药工业洁净室的缝隙所在平面一般比较平整,缝隙也不复杂,可通过简化的公式进行计算。根据ISPE GPG给出的公式通过单位换算,得出如下公式:

LAM= 4640×S×ΔPβ (4)

其中,S 为缝隙总面积,单位m2。

通过缝隙法计算的差值风量数值比通过附加换气次数法计算得到的渗透风量数值准确,可用于洁净室的施工图设计。

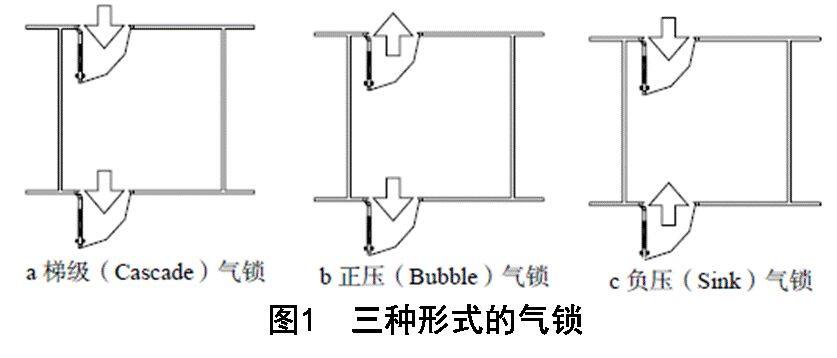

气锁室按其压差设计分为三种:其一是从高净化级别房间到低净化级别房间或非净化区压差依次降低,这可以有效防止低级别或无级别房间对高级别房间的影响,称为梯级(Cascade)气锁;其二是气锁室对两边的房间均为正压,这样可以有效防止两边房间的相互干扰,称为正压(Bubble)气锁;其三是气锁室对两边的房间均为负压,这样也可以有效防止两边的相互干扰,称为负压(Sink)气锁。

如图1 所示(图中箭头方向表示压差方向)。

其中,梯级气锁一般用于不同级别的洁净区之间;或有防泄漏需求的同级别洁净室之间。

正压气锁和负压气锁用于有防泄漏需求(如:高致敏性、高毒性的药品生产区、疫苗等生产区)的不同级别洁净区之间,通常正压气锁用于无污染操作(进入更衣和物料进入气锁),负压气锁用于有污染操作(脱衣、物料消毒和物料出口气锁)。有低湿度要求的洁净室(区)也宜设置正压气锁。

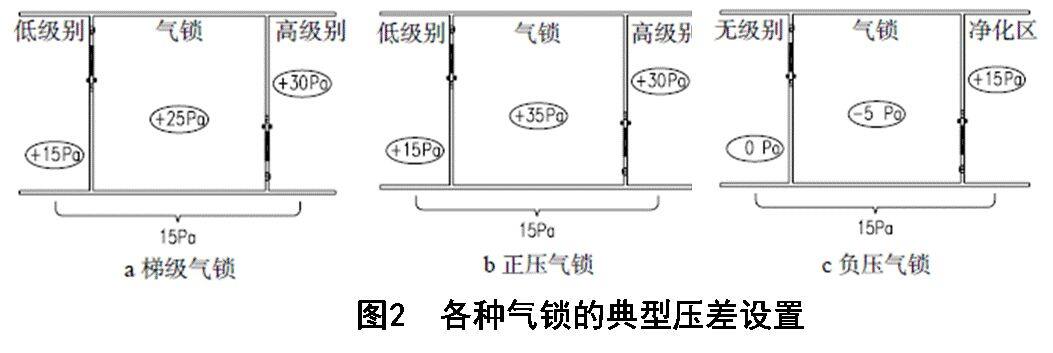

当气锁用于不同级别洁净区之间时,只要保证高级别和低级别之间10~15Pa的压差即可,无需每个门两侧均按10~15Pa 的压差设计。

图2 所示为各种气锁的典型压差设计。

对于大空间的洁净室,保持较高的正压值有一定的困难,也可设置一个对两边都是正压的气锁,从而降低大空间洁净室的对外正压值。

在医药工业洁净室设计过程中,应选用合适的气锁形式,以保证区域之间的压差,并防止污染和交叉污染。

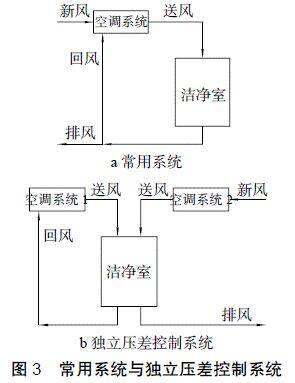

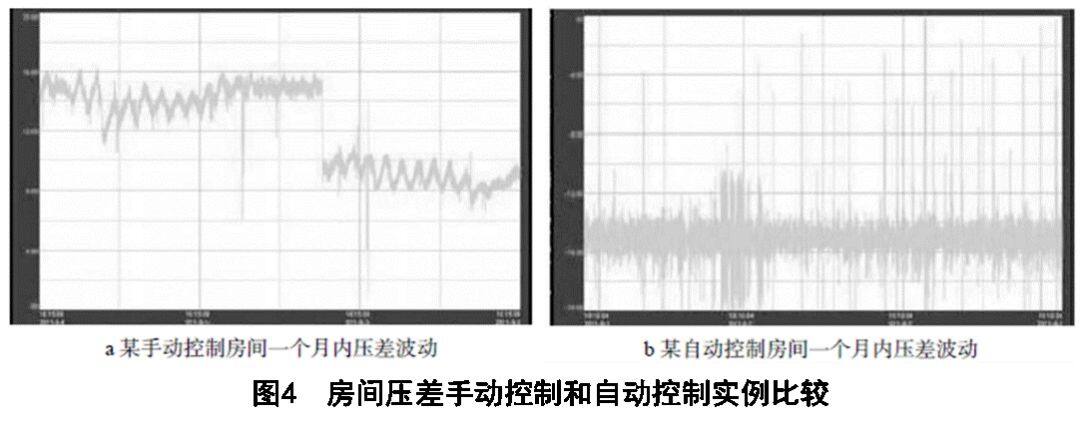

在洁净室运行过程中,洁净室的压差可能会发生变化,甚至超出可接受的范围,此时需要人工进行调整。手动控制方法复杂,且可能存在人为延误和人为误差。对于压差控制要求很高的洁净室,可以采用一定的自控手段,以简化操作,消除不必要的误差。图4所示为某项目已建成同一车间内设手动控制和设自动控制的两个不同洁净室在同一个月内的压差记录。可以看出,手动控制房间的压差波动较大,且可能因系统变化或部件失灵造成压差较大的变化。

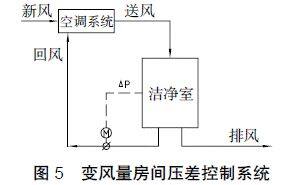

通常在房间的送风支管上设置定风量阀,维持房间送风量恒定;在房间的回风支管上设置变风量阀或电动调节阀(当房间为直流系统时,变风量阀或电动调节阀设置在排风管),在房间内设置压差传感器,根据其反馈信号控制变风量阀或电动调节阀的开度,从而维持房间压差恒定。如图5所示。

变风量阀包括文丘里阀、带压差传感器的多叶调节阀等。其中文丘里阀的调节性能较好、反应速度较快,但价格相对较高,可用于控制要求较高的洁净室。

(1)在医药工业洁净室的设计过程中,不同级别洁净室之间建议采用10~15Pa的设计压差。

(2)根据笔者设计经验,建议采用缝隙法作为医药工业洁净室施工图设计时差值风量的计算方法。

(3)医药工业洁净厂房设计中应合理布置、采用并设计合适的气锁室。

(4)独立压差控制系统可用于压差影响因素较多、变量较多且压差控制要求较高的洁净室。

(5)对于压差控制要求很高的洁净室,可采用回(排)风变风量控制压差。