在洁净室的设计过程中,其送风量一般按换气次数确定,对于百级以上洁净室,其要求严格,为洁净单向流,一般不按换气次数确定,其送风量为:送风口有效面积*出风口风速(风速一般为0.25m/s~0.3 m/s,考虑衰减,一般取0.4 m/s ~0.45 m/s)。千级洁净室:50~60次/h,万级洁净室:15~25次/h,十万级洁净室:10~15次/h(对于高热型电子厂房应还要按消除余热去计算送风量,两者取较大值)。其送风状态点较之舒适性空调难确定。现以某电子厂洁净室夏季一次回风系统为例,设计参数见下表:

洁净室设计参数 表1

房间 | 净化等级 | 换气次数 | 室外参数 | 室内设计参数 | ||

干球温度 | 湿球温度 | 干球温度 | 相对湿度 | |||

m3/h | oC | oC | oC | % | ||

1 | 千级 | 55 | 35.7 | 28.5 | 24 | 55 |

2 | 万级 | 25 | 35.7 | 28.5 | 24 | 55 |

3 | 十万级 | 15 | 35.7 | 28.5 | 24 | 55 |

风量负荷计算见下表:

洁净室风量负荷计算 表2

房间 | 面积 | 层高 | 换气次数 | 人员 | 送风量 | 余热量 | 余湿量 | 热湿比 | 新风量 | 回风量 |

m2 | m | m3/h | 个 | m3/h | kw | kg/s | ε | m3/h | m3/h | |

1 | 142 | 3 | 55 | 22 | 23430 | 40 | 0.00127 | 31621 | 2343 | 21087 |

2 | 136 | 3 | 25 | 18 | 10200 | 24 | 0.00104 | 23188 | 1020 | 9180 |

3 | 136 | 3 | 15 | 16 | 6120 | 20 | 0.00092 | 21739 | 612 | 5508 |

备注:新风量取10%

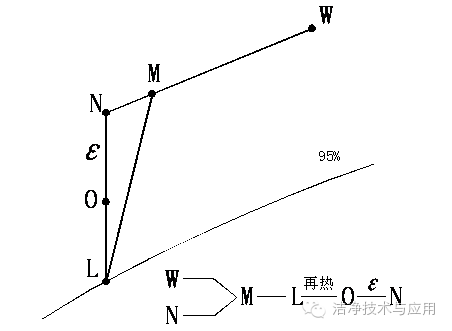

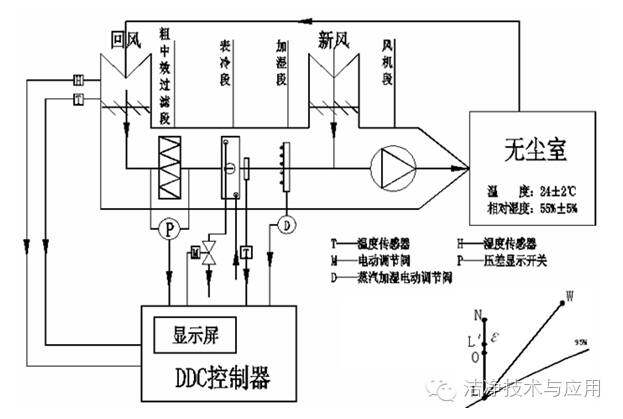

空气处理过程:采用一次回风处理方式,室外新风与回风混合后处理至露点L,经再热后至送风状态点O,由O点沿热湿比线吸收室内余热余湿后,达到室内状态点。处理过程如下图所示:

图1:洁净室一次回风空气处理焓湿图

由于洁净空调是根据送风量来确定送风温差(送风温差较小),故一般不能采用露点送风。

各状态点确定(以千级洁净室为例):

Δh=Q/G

Δh:室内状态点同送风状态点的焓差(in-io);

Q:室内余热;

G:房间送风量;

室内状态点焓值in为:50.26kJ/kg,Q:40 kw,G:23430 m3/h(7.81kg/s),可得:

Δh=40/7.81

=5.12kJ/kg

即可求出送风状态点的焓值io =45.14 kJ/kg,过io作等焓线与热湿比线(对于高热型电子厂房,室内散湿量极少,主要散湿源为人体散湿,热湿比线近似于垂直,所以对回风的处理不能是除湿过程)的交点即可得送风状态点O。L点:连接室内点N与送风状态点O,并延长与95%等相对湿度线相交,即得L点。M点:根据新回风混合,混合比等于新回风之反比,即NM/MW=新风量/回风量,即得M点。各状点参数见下表:

各状态点参数 表3

状态点 | 干球温度 | 湿球温度 | 露点温度 | 相对湿度 | 含湿量 | 焓 |

oC | oC | oC | % | g/kg | kJ/kg | |

N | 24 | 17.8 | 14.4 | 55 | 10.22 | 50.26 |

W | 35.7 | 28.5 | 26.4 | 58.8 | 21.83 | 92.08 |

M | 25.2 | 19.1 | 16.1 | 56.9 | 11.38 | 54.44 |

L | 15.2 | 14.7 | 14.4 | 95 | 10.22 | 41.2 |

O | 19 | 16.1 | 14.4 | 74.6 | 10.22 | 45.14 |

由图可知:

室内负荷:Q1=G*(in-io)

=7.81*5.12

=40kw

新风负荷:Q2=Gw*(iw-in)=G*(iw-in)

=0.781*41.82

=32.7kw

再热量: Q3=G*(io-il)

=7.81*3.94

=30.77kw

总负荷: Q= G*(iw-il)=Q1+Q2+Q3

=40+32.7+30.77

= 103.5kw

同理可计算其他几间洁净室的冷量同再热量。

洁净室一次回风冷量同再热量 表4

房间 | 面积 | 级别 | 送风量 | 余热量 | 新风量 | 新风负荷 | 回风量 | 总负荷 | 再热量 |

m2 | m3/h | kw | m3/h | kw | m3/h | kw | kw | ||

1 | 142 | 千级 | 23430 | 40 | 2343 | 32.7 | 21087 | 72.7 | 30.77 |

2 | 136 | 万级 | 10200 | 24 | 1020 | 14.2 | 9180 | 38.2 | 6.8 |

3 | 136 | 十万级 | 6120 | 30 | 620 | 8.6 | 5508 | 28.6 | / |

对于上述十万级洁净室,若按规范所要求的换气次数去确定其送风量,进而计算确定送风状态点,可发现,由于送风量过小,在焓湿图上找不这一状态点,此时送风量必须按消除室内余热来计算(此情况下可采用露点送风,不须再热)。

上述十万级洁净送风量:

G=Q/in-il

=30/(50.26-41.2)

=3.31kg/s(9933m3/h)

新风负荷: Gw=0.331*(92.08-50.26)

=13.84kw

观察分析可知,在一次回风系统中须再热,浪费能源,同时由于冷热抵消,还要多消耗等量的冷量,不符合节能原则。

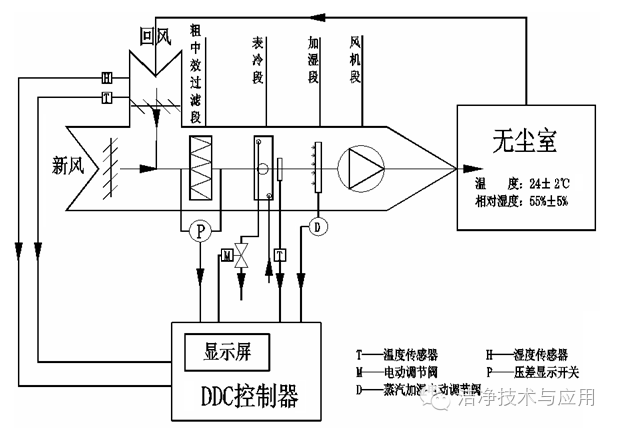

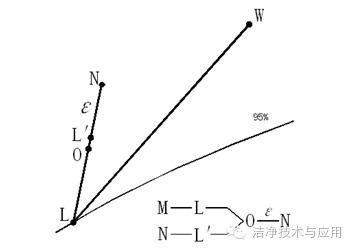

由于现阶段,自动控制技术越来越成熟,大部分工程公司都采用PI控制器或DDC控制器来控制空调的温湿度(控制冷冻水流量),控制原理如下图所示:

图2:DDC自动控制原理图

控制原理:

安装在回风管内的温度传感器T检测的温度送至DDC与设定的点相比较,用比例积分控制,输出相应的电压控制电动调节阀M的开度,从而精确调节冻冻水流量,使送风温度保持在所需要的范围内。

同理,安装在回风管内的湿度传感器H所检测的湿度送往DDC与设定值相比较,用比例积分控制输出相应的电压信号,控制表冷器电动调节阀或加湿器的电动调节阀的开度,控制除湿量或加湿量,使送风相对湿度保持在所要求的范围内。

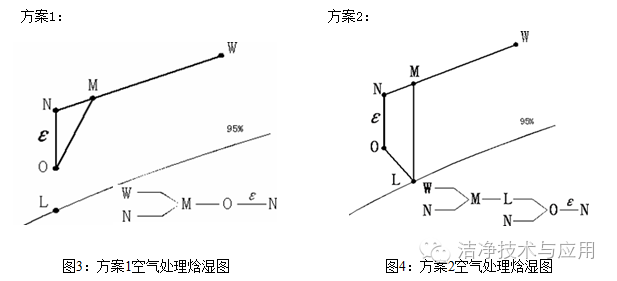

由于DDC根据回风所反馈的温湿度自动控制冷水的流量同加湿用蒸汽量,控制精确,故现对DDC的使用已走进了一个误区:对于一次回风系统不使用再热,完全依赖DDC的自动控制,即室内多少负荷,通过DDC控制电动阀,给冷盘管多少冷冻水量,或相当一部分人认为,用DDC控制冷冻水量,便处理过的空气直接达到送风状态点,省去再热量同等量的冷量。通过分析可知,仅用DDC控制不能使空气状态直接达到送风状态点。结合焓湿图,详细分析如下:

方案1:从焓湿图可看出:从M点到O点是一个降温除湿过程,但O点不是露点,且线段MO上任一点都不存在露点,故从M点直接处理至O点是不可能实现的。

方案2:从焓湿图可看出:从M点到L点是等湿过程(即提供的冷冻水温度高于其露点,即干盘管),从L点到O点为等焓除湿过程,这一个过程难以实现。

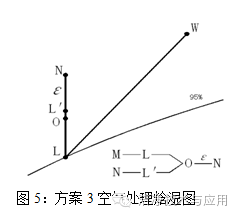

方案3:从焓湿图可看出:新风集中处理至露点L(承担部分室负荷),室内回风处理至L’点(等湿过程),处理过的新风同回风的混合点刚好在送风状态点O上:L’O/OL=新风量/回风量。

此种空气处理方式,新风由新风机组集中处理,再与处理过的回风混合至送风状态点,省去再热量,适用于多个回风机组集中布置。

对于此种空气处理方式,回风机组同新风机组对冷冻水水温要求不同,由于冷水机组的冷冻水供回水温度通常为7oC-12oC,故新风机组直接引自冷水机组冷冻水即可,而回风机组所用冷冻水则须经换热器换热。回风处理状态点可由DDC控制系统精确控制。各状态点参数如下表所示:

一次回风各状态点参数 表5

状态点 | 干球温度 | 湿球温度 | 露点温度 | 相对湿度 | 含湿量 | 焓 |

oC | oC | oC | % | g/kg | kJ/kg | |

N | 24 | 17.8 | 14.4 | 55 | 10.22 | 50.26 |

W | 35.7 | 28.5 | 26.4 | 58.8 | 21.83 | 92.08 |

L’ | 19.5 | 16.3 | 14.4 | 72.6 | 10.22 | 45.58 |

L | 15.2 | 14.7 | 14.4 | 95 | 10.22 | 41.2 |

O | 19 | 16.1 | 14.4 | 74.6 | 10.22 | 45.14 |

由图可知:

新风负荷:Q1=Gw*(iw-il)

=0.781*50.88

=39.7kw

回风负荷:Q2=(G-Gw)*(in-il’)

=7.03*4.68

=32.9kw

总冷负荷:Q=Q1+Q2

=39.7+32.9

=72.9kw

同理可计算其他洁净室新风负荷同回风负荷:

洁净室新风负荷、回风负荷 表6

房间 | 面积 | 送风量 | 新风量 | 新风负荷 | 回风量 | 回风负荷 | 总负荷 |

m2 | m3/h | m3/h | kw | m3/h | kw | kw | |

1 | 142 | 23430 | 2343 | 39.7 | 21087 | 32.9 | 72.6 |

2 | 136 | 10200 | 1020 | 17.3 | 9180 | 20.87 | 38.17 |

备注:上述十万级洁净室采用图1所示空气处理方式(露点送风)。

两种空气处理方式能量消耗对比如下表所示:

两种空气处理方式能量消耗 表7

房间 | 面积 | 再热式一次回风 | 非再热式 | 节省冷量 | 节省量 | 节省再热量 | ||

冷量 | 再热量 | 总冷量 | 冷量 | |||||

m2 | kw | kw | kw | kw | kw | % | kw | |

1 | 142 | 72.7 | 30.77 | 103.47 | 72.6 | 30.77 | 29.7 | 30.77 |

2 | 136 | 38.2 | 6.8 | 45 | 38.17 | 6.8 | 15.1 | 6.8 |

通过观察可知:总冷负荷与再热式一次回风系统的室内负荷+新风负荷的总和相等,即用些种空气处理方式省掉了再热量,同时还有相应等量的冷量,节能效益相当可观.

DDC控制原理图:

图6:方案3DDC自动控制原理图

当室内余热增大时,温度传感器所反馈的温度值大于DDC系统的设定值,DDC通过所反馈的信号去控制电动调节阀的开度,增大冷冻水流量从而提高送风温差,才能消除室内余热,即送风状态点O下移。相应的回风处理状态点L’也下移。L’O/OL=新风量/回风量。

同理,当室内余热减少时,调节过程与室内余热量增大时相反。

从焓湿图上可看出此种空气处理方式有一个特点:热湿比大,回风处理为等湿处理。此种空气处理方式对于低热高湿型洁净室是否也可行呢?我们可从焓湿图上加以分析:

图7:方案3在低热高湿型洁净室空气处理焓湿图

从焓湿图可看出:新风集中处理至露点L(承担部分室负荷),室内回风处理至L’点,为降温除湿过程,L’点为非露点,故这一过程不可能实现。

综上分析,此种一次回风空气处理方式仅适用于高热少湿型洁净室。对于低热高湿型洁净室不能仅依靠DDC控制,必须采用再热,才得到相适的送风状态点,为节约能源,建议采用采用二次回风方式(空气调节教材上已有详细叙述,故在此不再赘述)。

结论:通过以上分析对比可以看出,针对高热少湿型洁净室,采用合适的空气处理方式,可以达到节能目的,洁净级别越高,节能效果越明显。但对于低级别洁净室节能效果不大,在实际建设中,从节能和投资的角度综合考虑,采用常规一次回风(图示所示空气处理方式)更为合算。