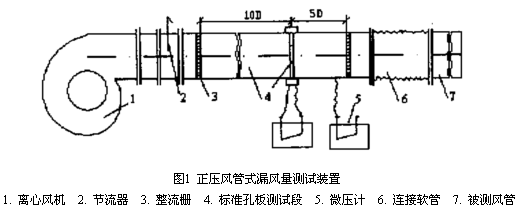

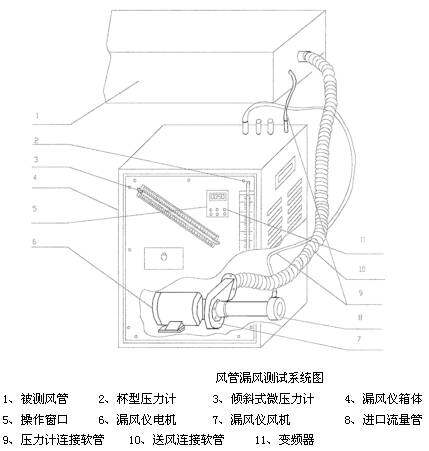

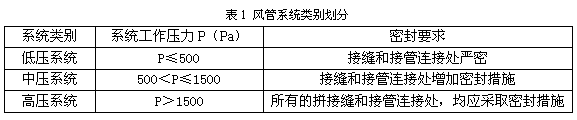

风管漏风量的确定及测试要求 国家规范《通风与空调工程施工质量验收规范》(GB50243-2002)中对风管类别划分、风管允许漏风的确定以及风管系统严密性的测试要求均作了规定。 2.1 风管系统类别划分 据GB50243-2002第4.1.5款,风管系统按其系统的工作压力划分为三个类别(见表1)。 2.2 风管允许漏风量的确定 据GB50243-2002第4.2.5款,风管必须通过工艺性的检测或验证,其强度和严密性要求应符合设计或下列规定: (1) 风管的强度应满足在1.5倍工作压力下接缝处无开裂; (2) 矩形风管的允许漏风量应符合以下规定: 低压系统风管 Q L ≤0.1056P0.65 公式(1) 中压系统风管 Q M ≤0.0352P0.65 公式(2) 高压系统风管 Q H ≤0.0117P0.65 公式(3) 式中 QL、QM、QH——系统风管在相应工作压力下,单位面积风管单位时间内的允许 漏风量[m3/(h·m2)]; P——指风管系统的工作压力(Pa)。 (3) 低压、中压圆形金属风管、复合材料风管以及采用非法兰形式的非金属风管的允许漏风量,应为矩形风管规定值的50%; 2.3 风管系统严密性的测试要求 据GB50243-2002第6.2.8款,风管系统安装完毕后,应按系统类别进行严密性检验,漏风量应符合设计与本文2.2的规定。风管系统的严密性检验,应符合下列规定: (1)低压系统风管的严密性检验应采用抽检,抽检率为5%,且不得少于1 个系 统。在加工工艺得到保证的前提下,采用漏光法检测。检测不合格时,应按规定的 抽检率做漏风量测试。 (2)中压系统风管的严密性检验,应在漏光法检测合格后,对系统漏风量测试进行 抽检,抽检率为20%,且不得少于1 个系统。 (3)高压系统风管的严密性检验,为全数进行漏风量测试。 目前常用的风管严密性测试方法 3.1漏光法检测 漏光法检测是利用光线对小孔的强穿透力,对系统风管严密程度进行检测的方法。检测应采用具有一定强度的安全光源。手持移动光源可采用不低于100W 带保护罩的低压照明灯,或其他低压光源。系统风管漏光检测时,光源可置于风管内侧或外侧,但其相对侧应为暗黑环境。检测光源应沿着被检测接口部位与接缝作缓慢移动,在另一侧进行观察,当发现有光线射出,则说明查到明显漏风处,并应做好记录。对系统风管的检测,宜采用分段检测、汇总分析的方法。在严格安装质量管理的基础上,系统风管的检测以总管和干管为主。 当采用漏光法检测系统的严密性时,低压系统风管以每10m 接缝,漏光点不大于2 处,且100m 接缝平均不大于16处为合格;中压系统风管每10m 接缝,漏光点不大于1 处,且100m 接缝平均不大于8 处为合格。 漏光法检测具有操作方法简单、便捷,易于发现比较大的漏风点等优点;但是漏光法检测只能作为定性检测,检测误差较大,无法定量检测具体漏风量。因此,工程上漏光法仅用于中、低压风管的严密性检测,对于中压风管仍需按一定比例抽测风管漏风量。 3.2 节流元件差压法漏风量检测 对于中、高压风管系统在安装完成后需进行漏风量测试,空调与通风工程风管的漏风量测量属微流量检测(30 ~140 m3/h), 选择测量方式时应从实际出发。 现有国家规范规定选用标准孔板(风管式)和喷嘴(风室式)这两种形式, 以节流元件差压测量法来测定漏风量. 3.2.1 测试原理 以正压式风管测量装置为例,风管内的介质在系统运行中长期处在一定压力下的流动状态,管壁接缝处的泄漏受静压影响最大, 宜采用带有节流元件的测量装置进行动态测试(见图1)。测量时, 被测管段的一端与节流元件后部的软管连接, 其余部分全部被封堵,打开风机送风并保持管段内静压值恒定,测量出节流元件前后压差大小,经公式(4)计算得出的流量即为某一工作压力下被测管段的漏风量。 式中 Q—漏风量(m3/h); ε—空气流束膨胀系数; α—孔板的流量系数; An—孔板开口面积(m2); ρ—空气密度(kg/m3); ΔP—孔板差压(Pa)。 3.2.2 漏风量测试装置的组成 规范中介绍的漏风测试装置基本由离心风机、节流器、带整流栅且有前后直管段的角接取压孔板测试段、微压计、连接风管(软管)及被测风管组成. 如图1 所示. 3.2.3 漏风量测试装置的要求 风管系统漏风量测试作为微流量检测,要求测量精度高,误差小,因此对测量装置有如下要求: (1)应采用经检验合格的专用测量仪器,或采用符合现行国家标准《流量测量节流装置》规定的计量元件搭设的测量装置。所有计量测试仪器均应标定合格,并在有效期内。 (2)漏风量测试装置的风机,其风压和风量应选择分别大于被测定系统或设备的规定试验压力及最大允许漏风量的1.2 倍。 (3)漏风量测试装置试验压力的调节,可采用调整风机转速的方法,也可采用控制节流装置开度的方法。漏风量值必须在系统经调整后,保持稳压的条件下测得。 (4)漏风量测试装置的压差测定应采用微压计,其最小读数分格不应大于2.0Pa。 (5)测试装置在第一整流栅后,所有连接部分应该严密不漏。 3.2.4 漏风量测试装置的局限性 此漏风量测试装置结构复杂,机动性较差,对严密性要求高,测试周期比较长,在施工现场漏风量测试中较难实现。另外此漏风量测试装置测出来的数据是孔板前后的压差,须经公式(4)计算出实际漏风量。公式(4)中ε、α、An、ρ等四个参数皆为不确定值,必须依据现场实际情况逐一通过计算确定。并且现场计算十分复杂,导致计算的漏风量精度不高。基于以上原因,此漏风量测试方式在工程实际运用中受到了一定的影响。 一种快捷的漏风量测试方法 鉴于漏光法检测只能做定性检测,误差大;节流元件差压测量法检测漏风量测试装置复杂,操作过程复杂,测试结果须经复杂的公式计算,计算的漏风量精度不高。本文提出一种简单、快捷的漏风量测试方法——应用北京城建安装工程有限公司开发的Q89型风管漏风测试仪(以下简称漏风仪)进行漏风量检测,通过几个工程风管系统检测验证,该方法具有检测迅速(十分钟)、方便、精度高等优点,值得在通风空调风管系统漏风量现场测试施工中应用推广。 4.1 漏风仪的组成 漏风仪是由专用风机(风量小、风压高)、高速电机、变频调速系统、进口流量管及倾斜式微压计、杯型压力计等部分组成(见图2)。主要技术性能指标如下: 测试漏风量范围:3L/S~132L/S 测试压力范围: 0Pa~2000 Pa 外形尺寸: 470mm×405 mm×315 mm 测量精度: 5% 重 量: 30Kg 4.2 漏风仪使用原理 4.2.1 基本原理 在理想状态下向一个密闭容器注入气体,保持容器内压力恒定,此时注入气体的流量与密闭容器的泄露流量相等。 4.2.2 使用原理 首先,风机的出口用软管连接到被测试的风管上;其次,从风管上取一测压点,用软管与压力计连接,风管开口部分应封堵严密。当开动漏风仪并逐渐提高风机转速时,通过软管向风管注风,风管内压力逐渐上升,当压力达到所需测试值时,调整风机调速钮,保持压力恒定,此时测得风机进口处风量即为被测风管在该压力值时的漏风量。 4.3 测试工艺流程及测试准备 4.3.1施工工艺流程 风管安装完毕→漏光检测合格→风管开口封堵→漏风仪准备→风管上取测压点→软管连接风管→开动漏风仪→保持风管内漏风量恒定→测得漏风量 4.3.2 测试准备 本文以中压风管系统测试为例,采用正压条件下的测试环境来进行系统检验。详细介绍漏风仪测试的操作过程,高压系统风管测试方法与中压风管系统相同(测试系统图见图2)。具体需做如下准备: (1) 所有需要进行漏风量测试的系统风管主管及支管已安装完毕,风管按要求已调平整,固定支架已按规范要求进行了设置。同时已通过漏光检测试验,检测结果合格。 (2) 将被测试系统中所有风管开口严密封闭(用盲板堵严)。 (3) 选择风管的一端作为进风端,做一个盲板,在盲板上开一个φ75孔,接一段φ75长约为100mm的短管,用φ75弹簧管将其和漏风仪风机出口“加长管”连接。距短管约400mm处打一个φ9孔。将孔径φ5的乳胶管或橡胶软管一端插入φ9孔中,周围涂上密闭胶,另一端与漏风仪顶面“连风管”接嘴相连接。这段进风连接管不应有漏风现象。 4.3.3 测试过程 接通漏风仪~220V电源线(电源必须可靠接地,电压要稳定,电压过高或过低变频器均不能启动)。开启漏风仪开关,观察标“风管压力”直管压力计指示的压力值。如果未到达测试压力,顺时针调整“旋钮”,使压力计的压力值达到所需测试压力;如果超过测试压力,逆时针调整“旋钮”,调到所需压力值。经过调整,“风管压力”达到测试压力值时,读取标“漏风量”的倾斜式压力计指示刻度值(与流量管相对应的刻度),做好记录。由此压力值计算出风管系统漏风量。 如果所测数据超出风管严密性要求时,开启漏风仪,逐一检查风管漏风处(利用在接缝处防烟或涂肥皂水),在漏风处作上标记,关闭漏风仪后,对漏风处采取重新堵漏后,再启动漏风仪对该管路进行重新测试,该过程根据测试效果可能需要重复进行,直到风管漏风量达到合格要求为止。 结语 (1)漏光法检测操作方法简单、便捷,易于发现比较大的漏风点,但是漏光法检测只能作为定性检测,无法定量检测具体漏风量,检测误差较大。工程上漏光法仅用于中、低压风管的严密性检测。 (2)节流元件差压法漏风量检测是通风空调验收规范(GB50243-2002)上推荐的漏风量测试方法,测试装置比较复杂,适用于实验室内做理论研究用。由于其测试装置结构复杂,机动性较差,对严密性要求高,测试周期比较长,且测试结果需要经过复杂的公式计算,导致计算精度不高,因此此法在施工现场漏风量测试中较难实现。 (3)Q89型风管漏风测试仪具有整台仪器小巧、灵活、检测迅速(10分钟即可完成)、方便、精度高等优点。该测试方法在杭州地铁1号线多个车站通风空调风管系统漏风量测试中得到了成功的应用,保证了地铁通风空调系统的严密性,有效的节约了地铁车站空调系统的能耗。

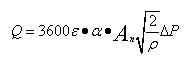

公式(4)

公式(4)