洁净空调箱的设计策略

1 洁净空调箱的作用

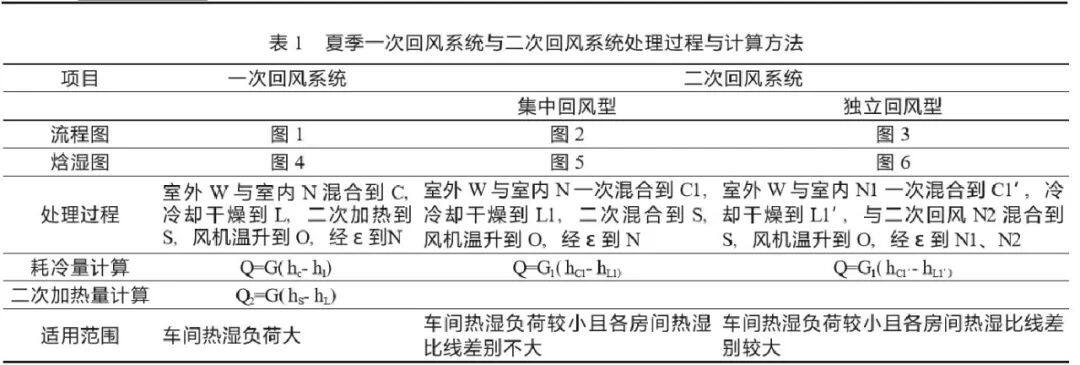

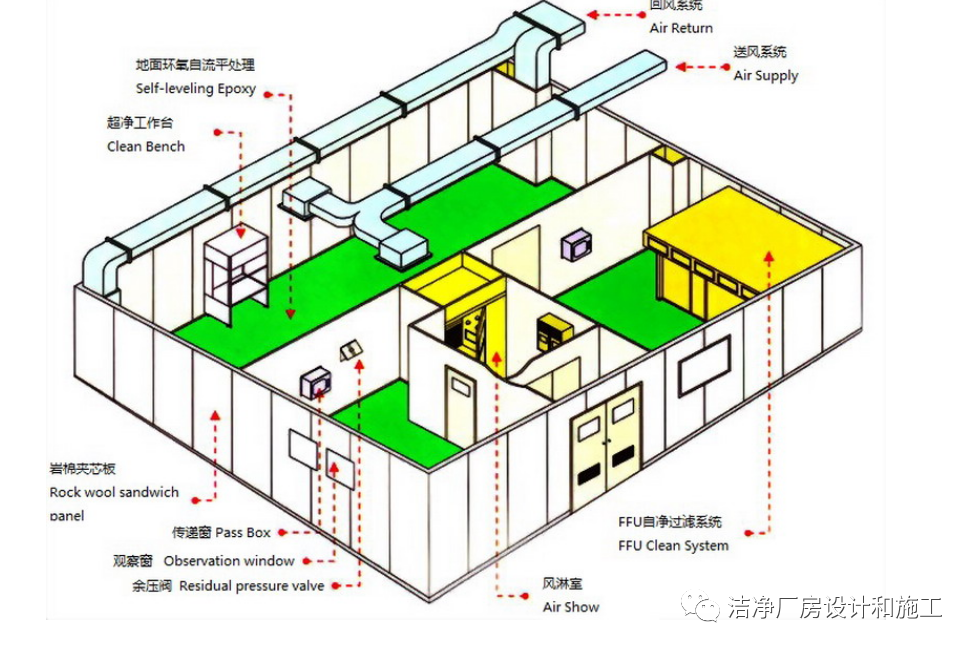

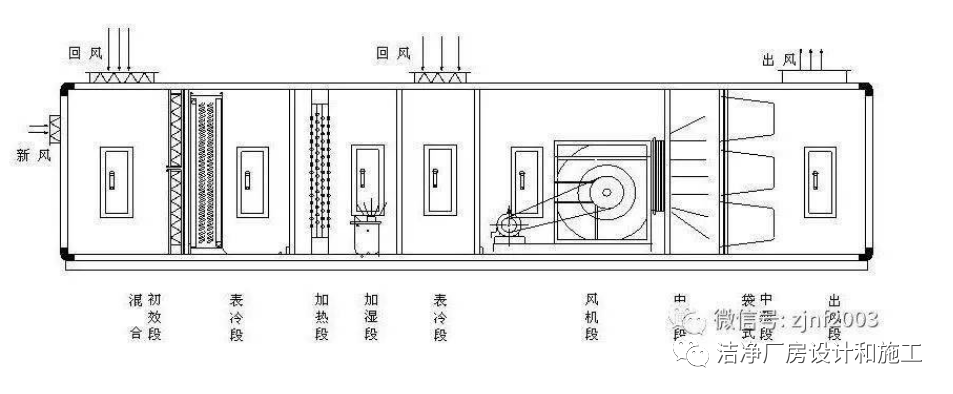

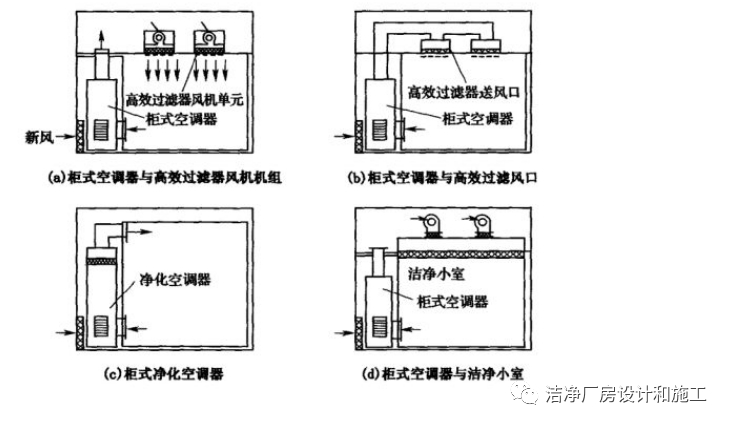

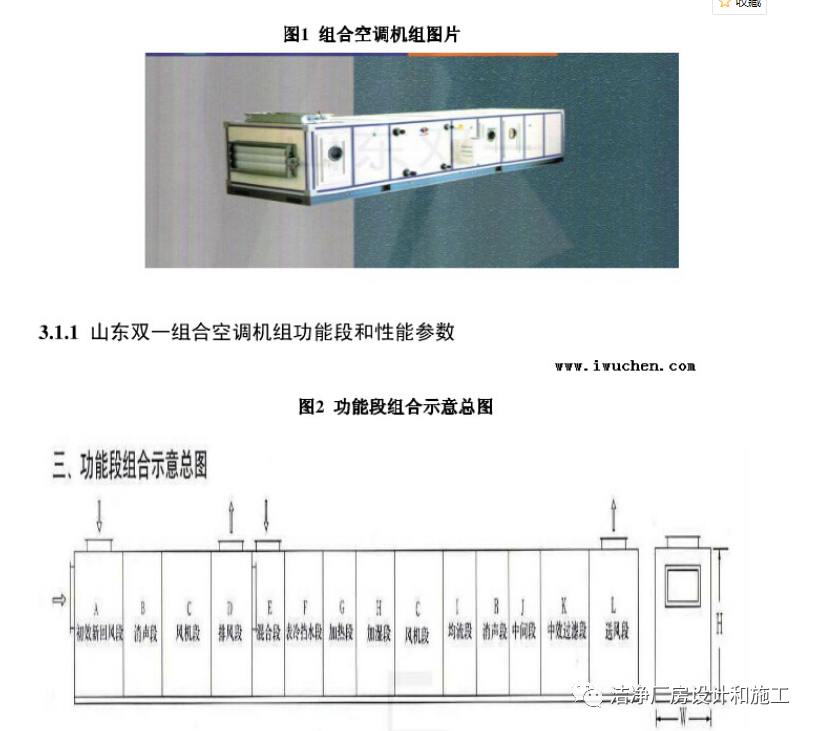

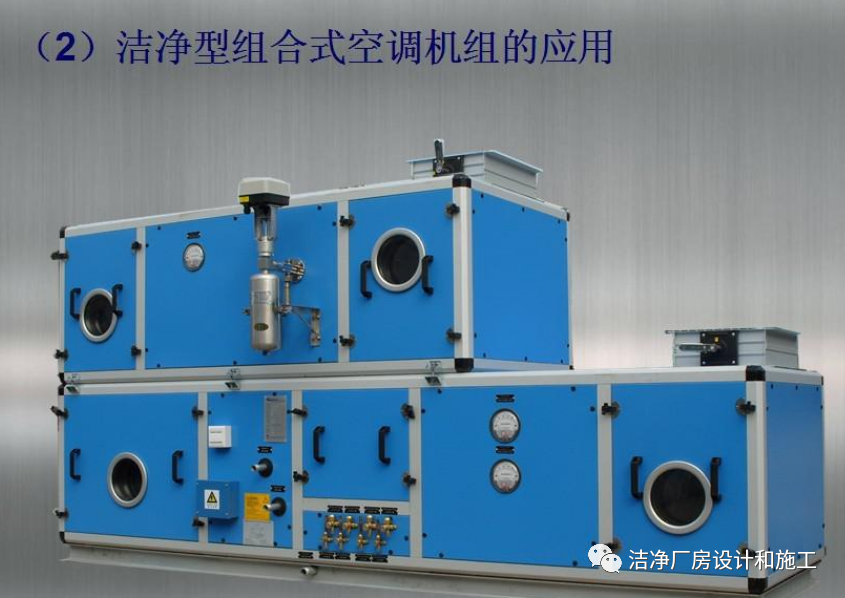

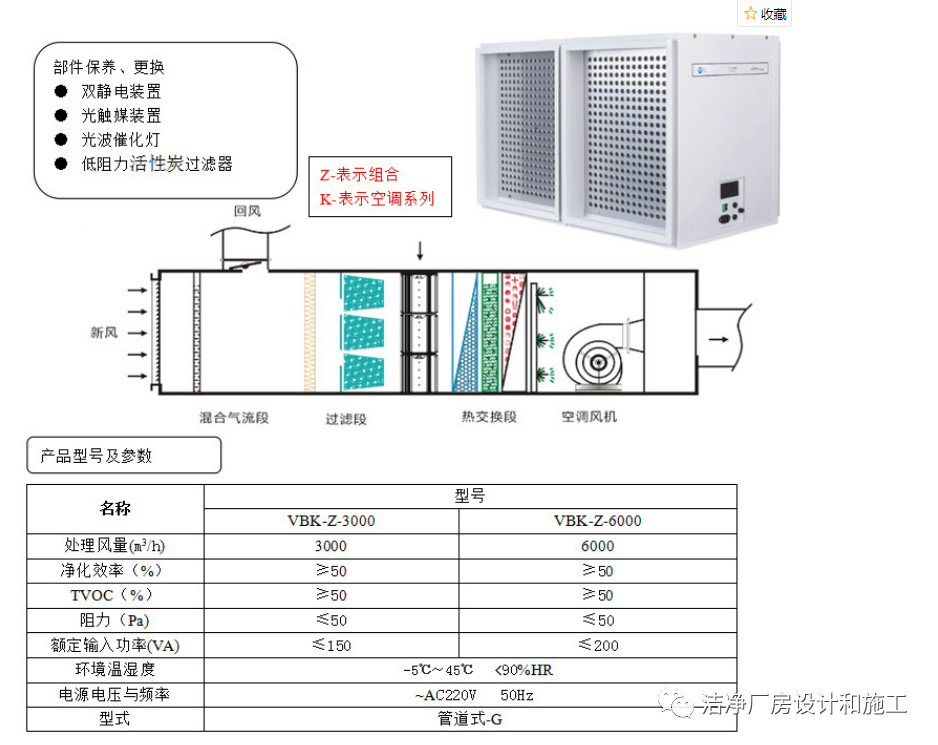

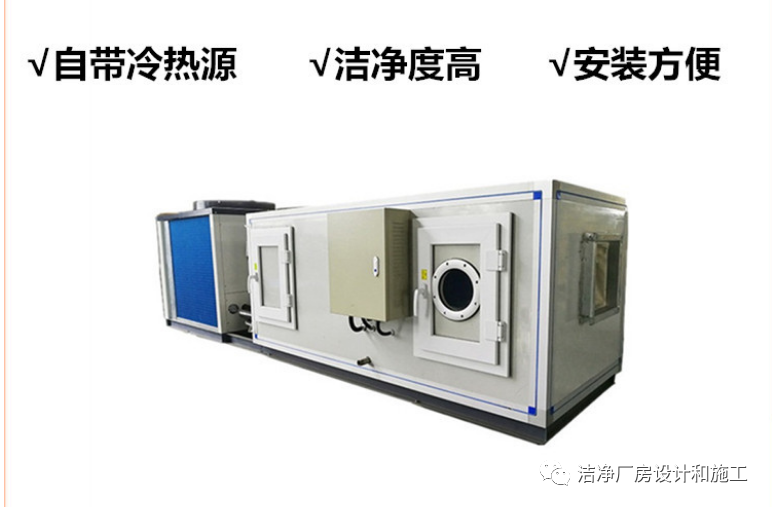

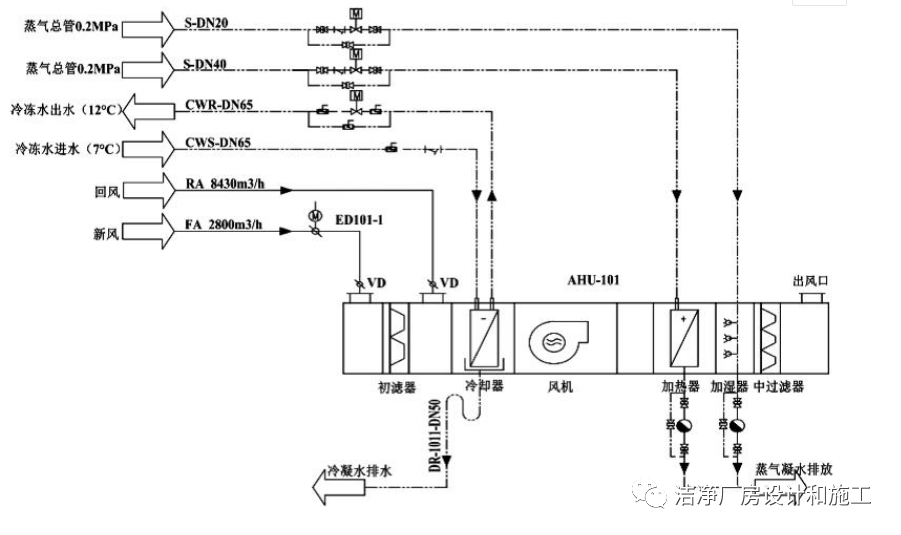

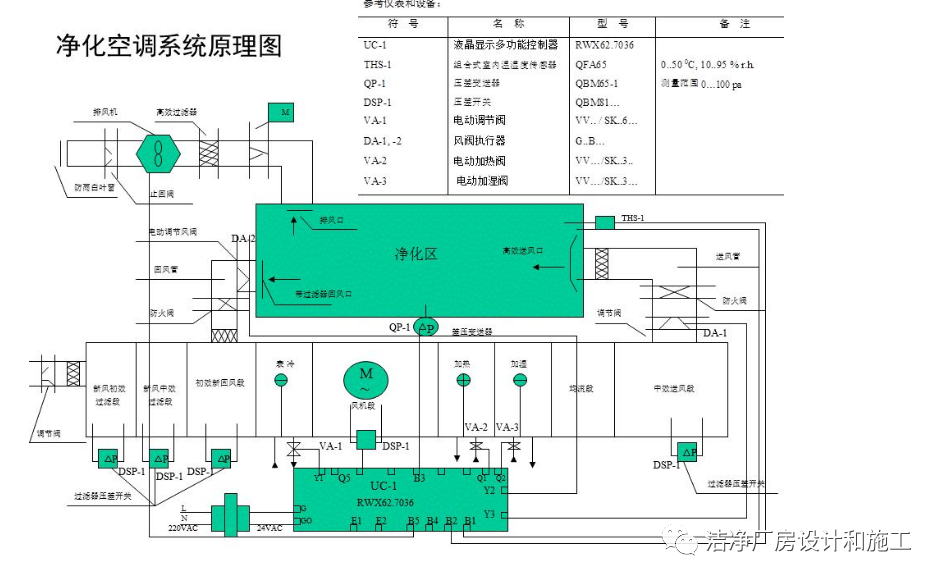

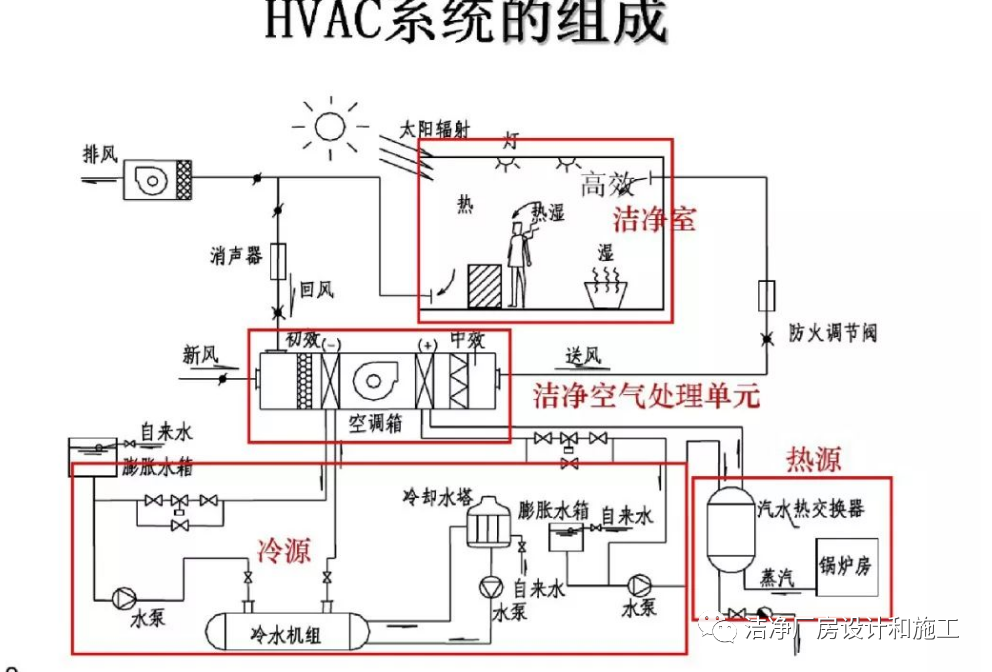

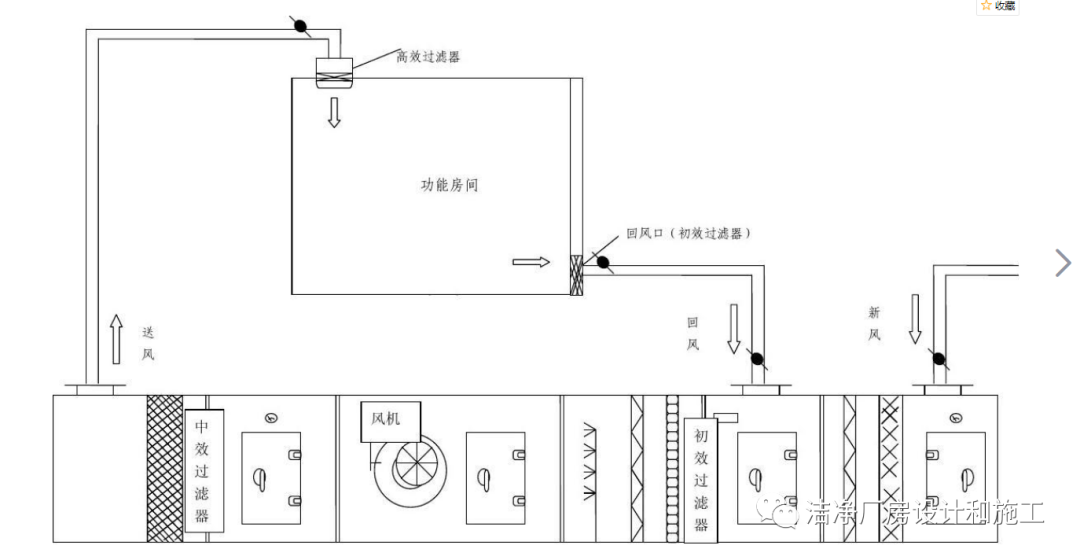

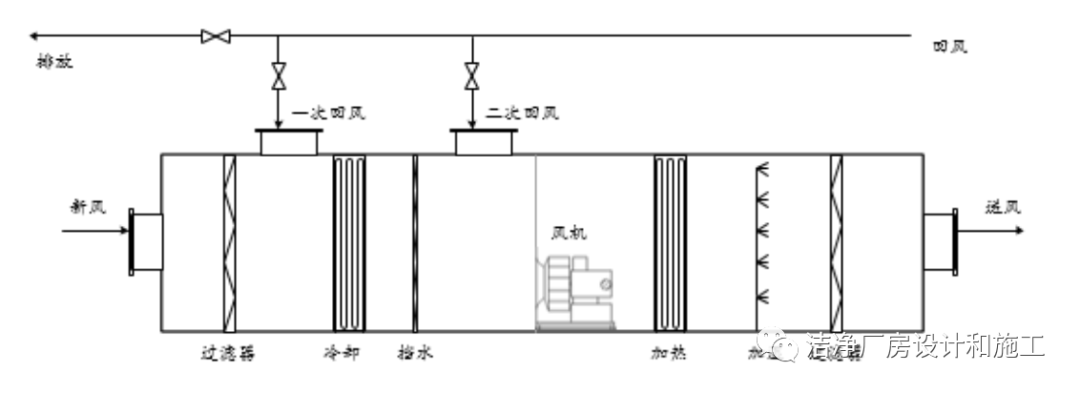

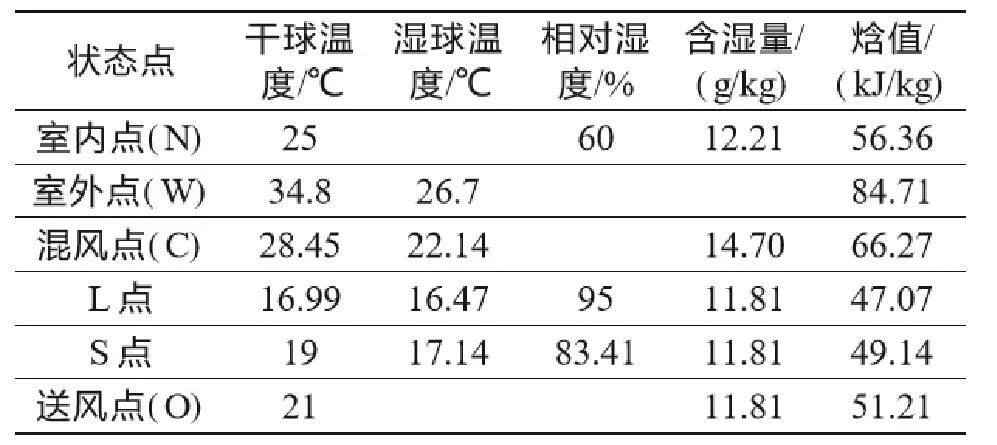

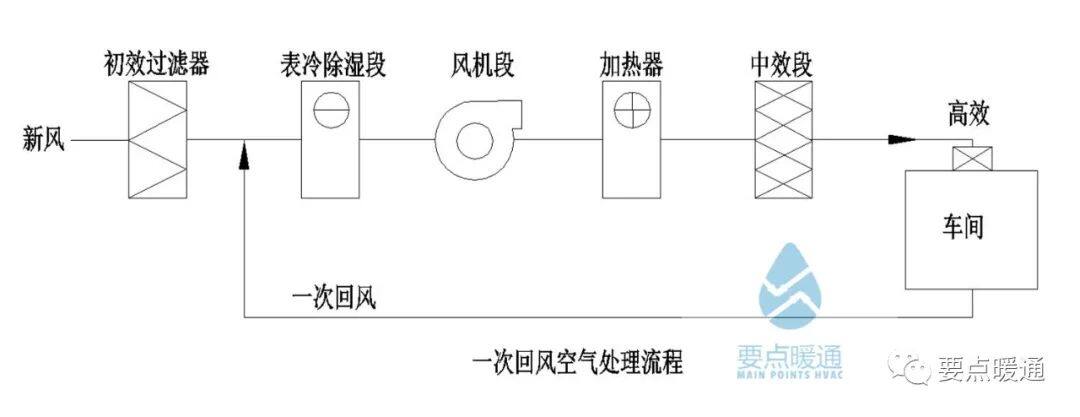

在药厂的洁净系统中为了获得净化的环境,一般会采用洁净空调箱来对室外的空气进行处理,以满足净化区域内温度、湿度的需求。并且通过初效、中效过滤器的过滤(如果有必要的话通过亚高效过滤器的过滤),最终通过末端的高效过滤器进行过滤,以满足洁净区域的净化级别要求。通常的洁净空调箱为如下的功能段设计:

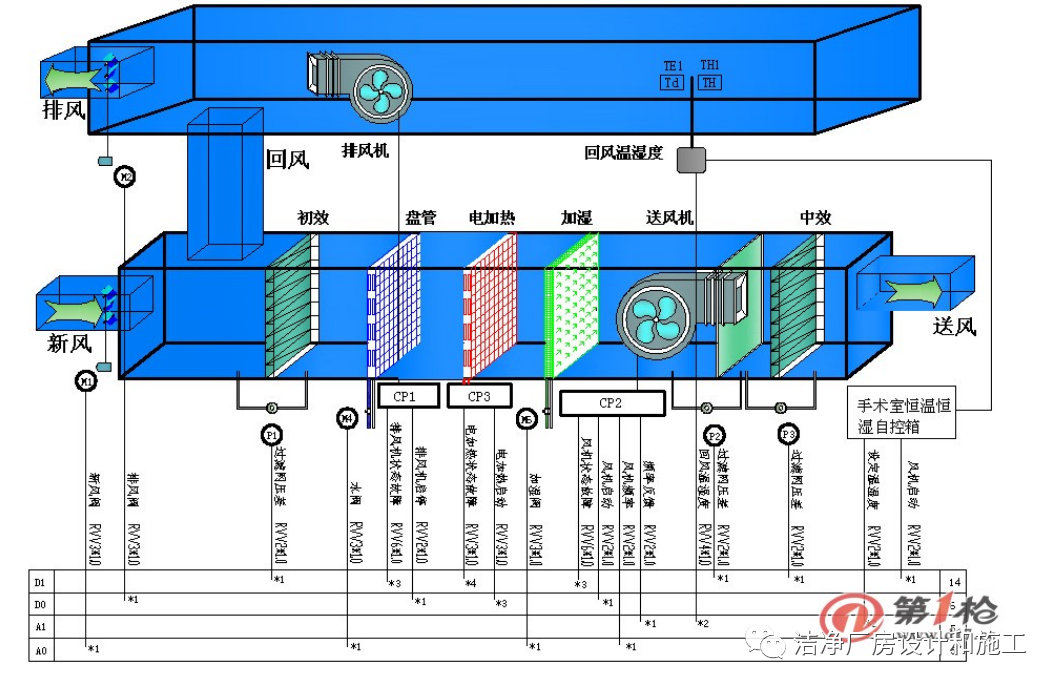

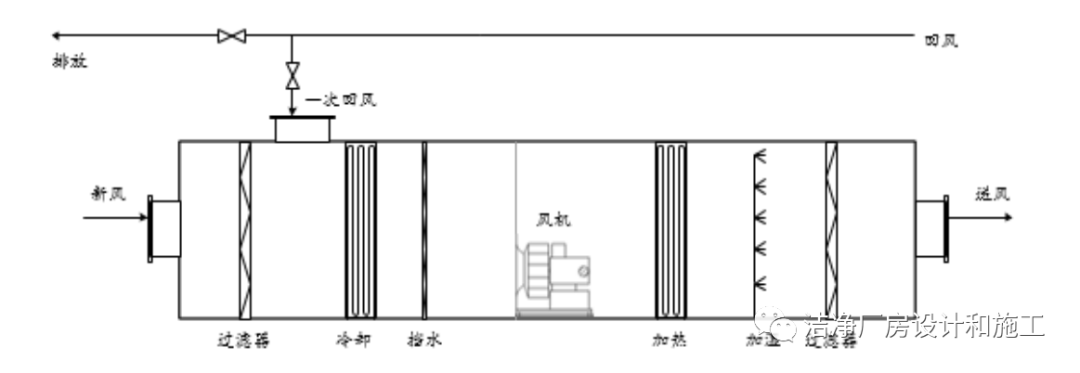

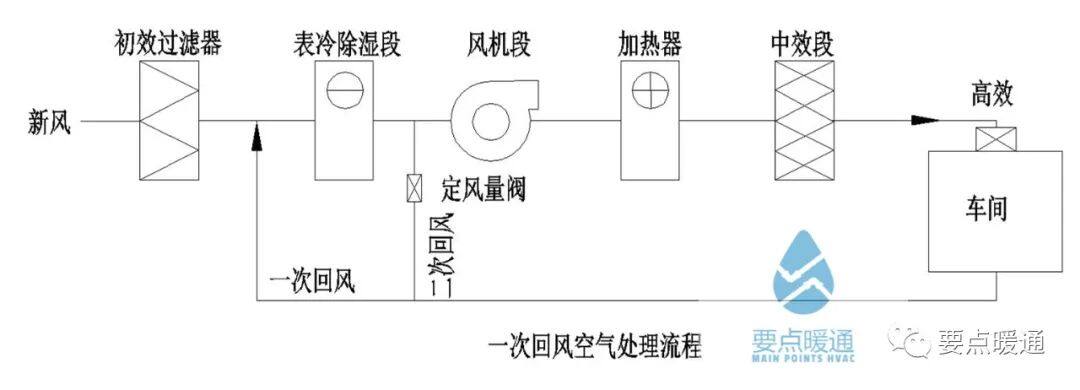

2 采用二次回风的节能模式

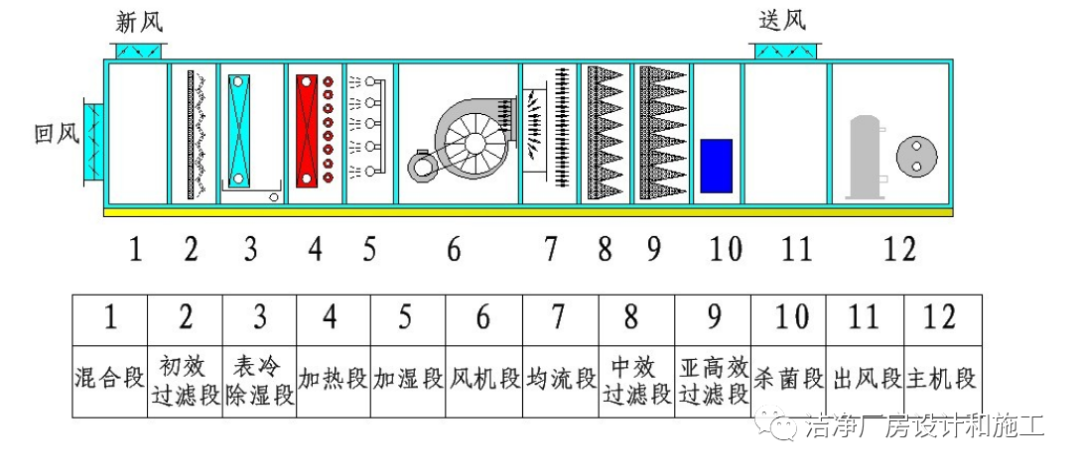

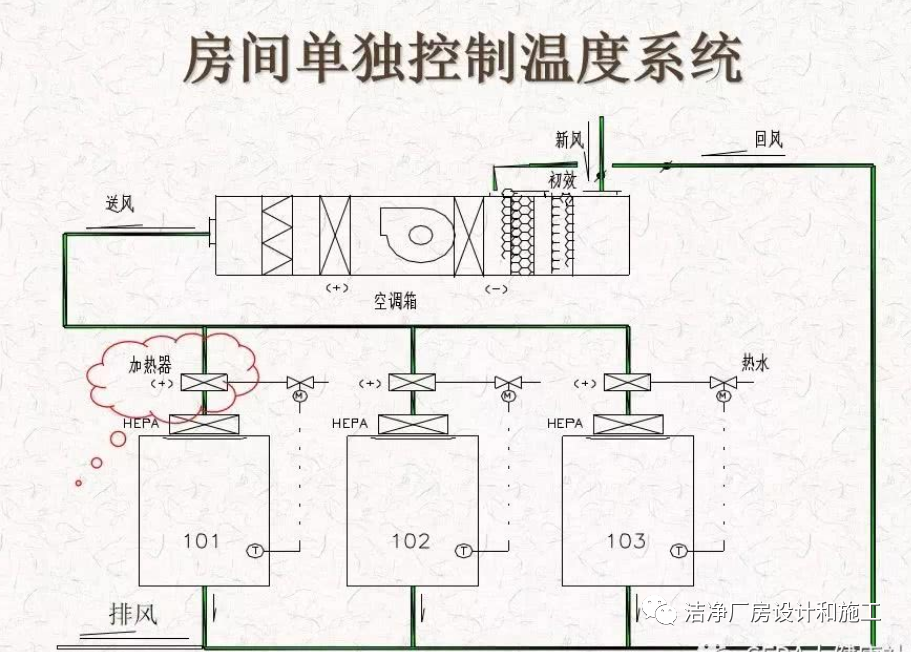

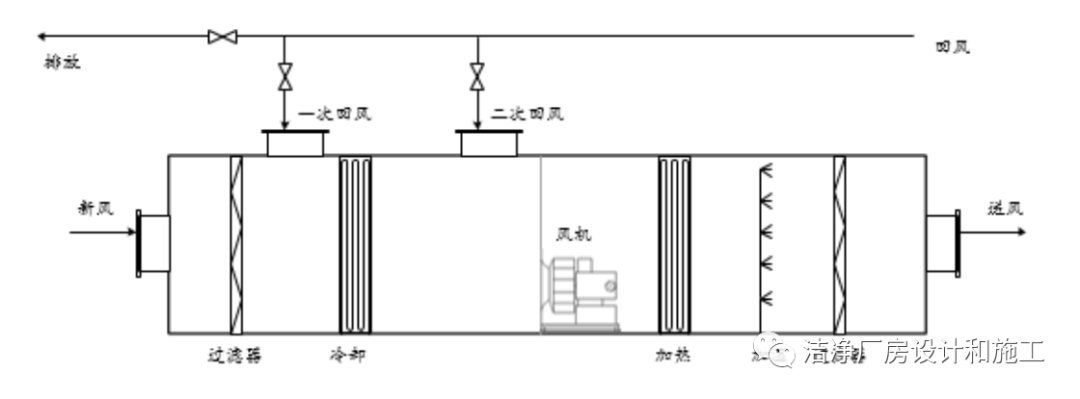

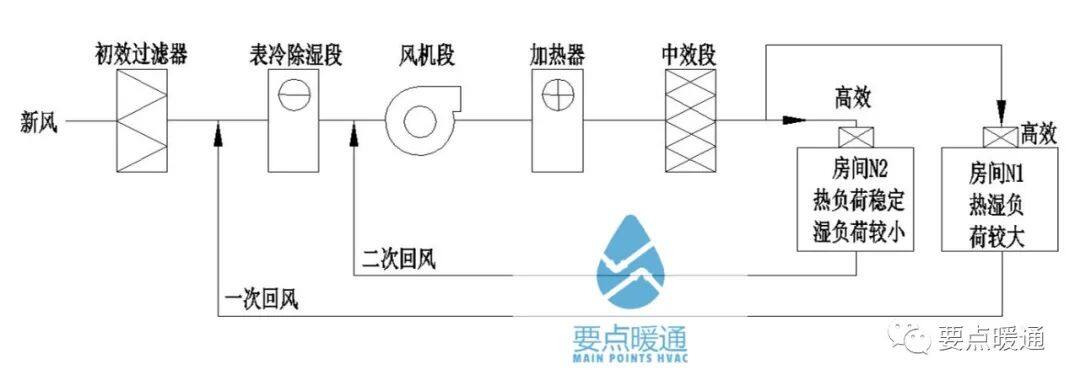

洁净空调箱为了能够充分的保障对湿度的控制,在程序中都设置有湿度优先的原则。在机器露点后的温度往往低于洁净区域内的要求、湿度也还有些偏高,需要通过加温来达到要求的温湿度要求。而净化区域的回风是基本满足温湿度要求的,为此我们可以考虑将回风分为两个部分。一部分与新风混合称之为一次回风,另一部分回到表冷器后面称之为二次回风。具体的配置见如下的功能段分布:

减少了直接与新风混合的风量,这样做一方面降低了表冷器的面风速,这样表冷器2的降温效果就提高了。另一方面相对于全部回风与新风混合,这样混合后的温度要高一些(更接近新风温度),与表冷器换热的Δtm也大了。二次回风部分本来就不需要再除湿系统中产湿大的部分可以排放,或者作为一次回风),即使温度有些偏高与表冷器后的空气混合后也不需要降温的能耗了。这些因素导致了二次回风的设计可以节省较多的能源,对于回风比例大的空调箱节能效果明显。有些设计中为了固定一次、二次回风的比例,在二次回风后也有再设置一个二次表冷的,从而能够获得最大限度的二次回风比例。

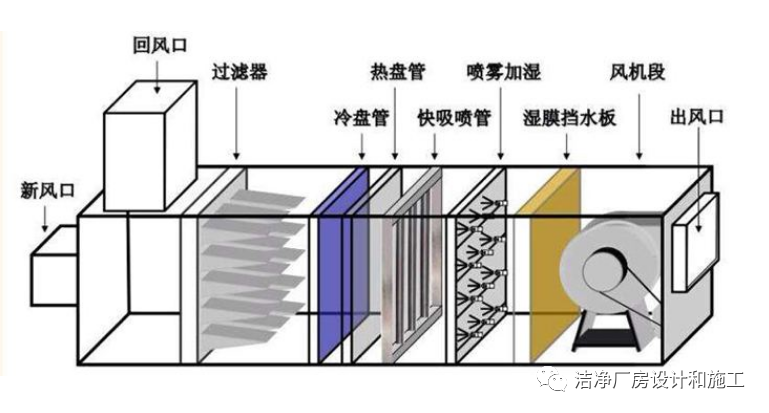

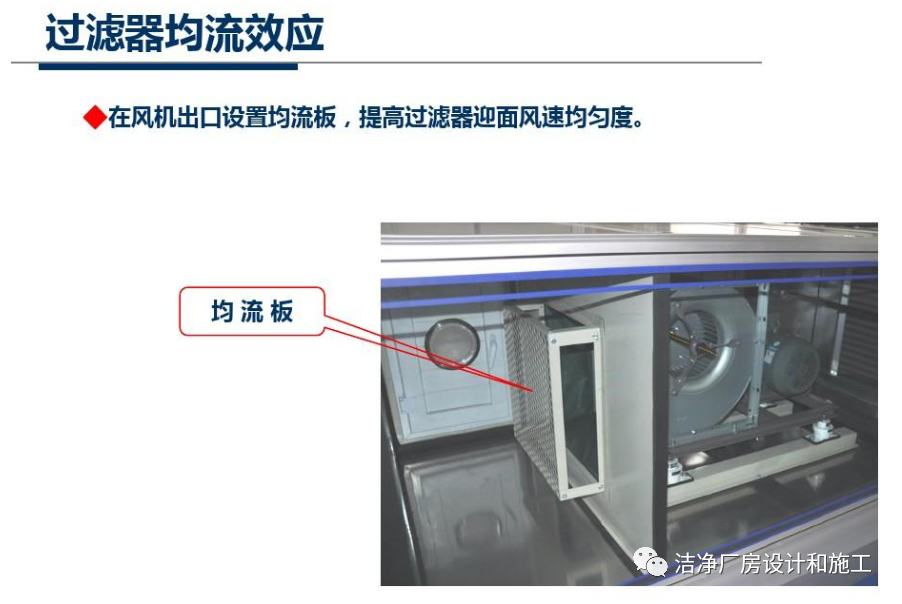

3 降低洁净空调箱的面风速割除挡水板 供应商为了减少空调箱的制造成本,会将箱内的断面风速设计得≥2.5 米/秒。这样的面风速在表冷器后会形成雾沫夹带,本来冷凝下来的凝水会被带走后再次挥发,所以一般就设置了挡水板。

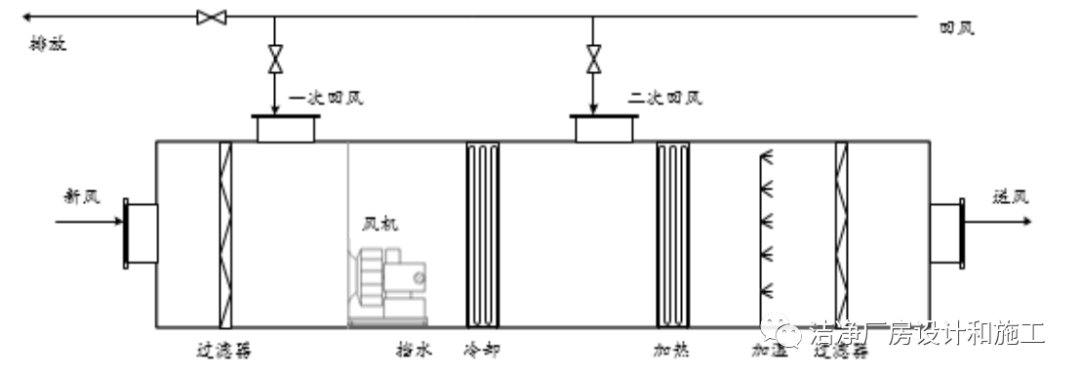

但如果我们将箱内的断面风速设计为≤2.0 米/秒,并且表冷器的翅片采用亲水铝箔,就能够不设置挡水板(见上图),也降低了洁净空调箱内的阻力。而且根据风机的功率与风速的 3 次方成正比,箱内的断面风速从 2.5 米/秒将至 2.0 米/秒,即风速降为之前的 0.8 倍。0.83= 0.8×0.8×0.8 = 0.512,结果电机的功率可以降低近一半。这个节能效果是显而易见的。

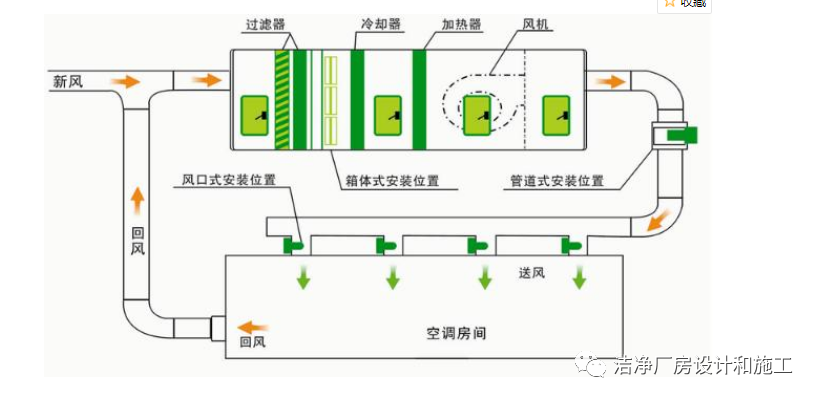

4 将表冷器设置在风机之后 在空调箱内风机之前是负压的、风机之后是正压的,如果表冷器设置在风机之前,冷凝水始终处于被抽的状态。有水就会滋生有微生物,也就是说微生物在不断的被抽入通过风机被送往高效过滤器。而且风机始终又处于露点的环境中运行,电机和接线柱短路的发现较大。3但如果将表冷器设置到风机的后面(如下图所示)。这样凝水就处于被正压的状态,相对负压来说带入的微生物就少很多,风机也不再在处于露点的环境下运行了。唯一的缺点是表冷器后的雾沫夹带,会被相邻的加热盘管加热后容易混入。

5 新风的处理及表冷的保护

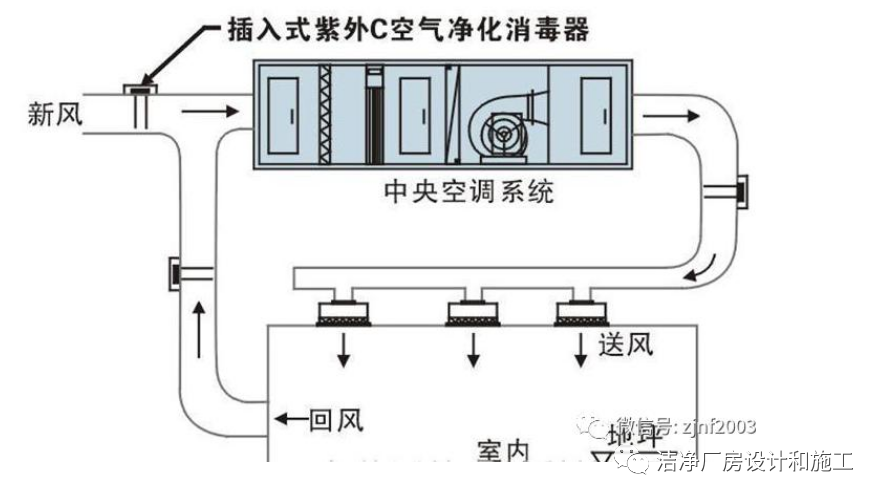

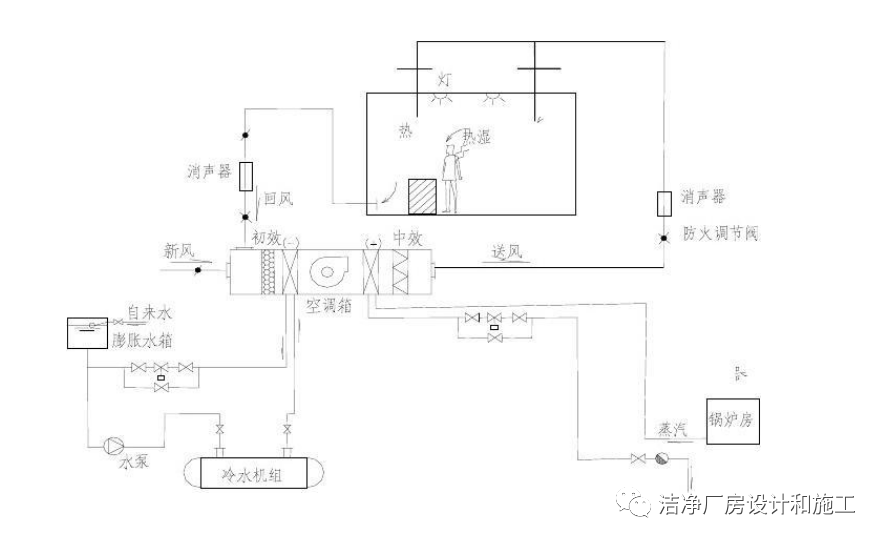

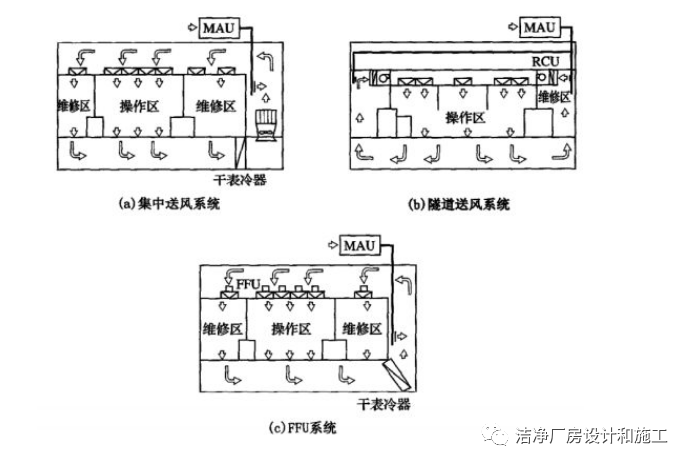

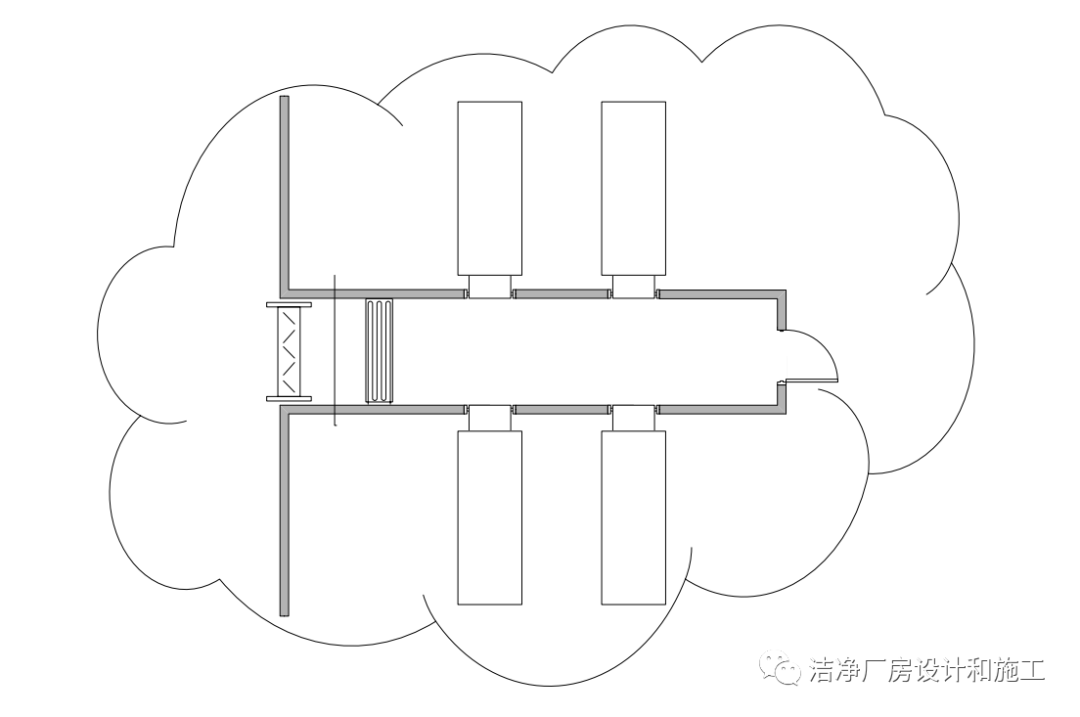

在冬季如果表冷器直接面对新风会被冻裂,特别是在北方地区这种情况更容易发生。为此有些设计在表冷前面再加一个热盘管,用于在冬天的时候预热新风。也有的设计加一个新风处理机组,将预处理然后的新风送到室内,然后洁净空调箱在室内敞开的取风。这种形式的新风预处理,会导致在夏季的时候室内处于露点状态,容易造成电器的短路和微生物的滋生。除非新风处理机组完成除湿的功能,要不就是中间加热那就增加能耗了。建议采用封闭式的巷道取风设计见下图:

在建筑的外立面设置防水百叶,下雨天大部分的雨水被挡在外面,或者在巷道内沉降后通过下水排掉。不锈钢滤网可以将一些小虫子和颗粒物过滤掉,一些沙尘也会在巷道内沉降。气流再经过换热器处理,这个换热器设计成为可以进行冷、热媒的切换。换热器在夏季通冷冻水来降温——除湿,冬季通热水或者蒸汽来适当加温——保护洁净空调箱的表冷器。这个巷道是一个封闭的形式,洁净空调箱从这个封闭巷道内取风。在设计的时候要考虑足够的防水百叶面积和巷道的断面面积,以免造成洁净空调箱在取风时就消耗较大的压头,在巷道内增设风机也是没有必要的。不锈钢滤网可以做成抽拉式的,一备一用可以间隔的抽出来进行清洗。当然,巷道取风的形式只能适合于集中布置洁净空调箱的情况。

对净化空调系统夏季运行,现用集中回风型二次回风的计算方法与一次回风系统进行计算并比较。 济南某制药公司净化车间,建筑面积2300m²,净化面积300m²,洁净区生产人员有10人,主要生产工序有灌装机两台,洁净级别为万级及万级环境下局部百级,生产车间设置一套净化空调系统和一套舒适性空调。 6.1 设计参数 洁净级别:万级(ISO标准7级) 夏季室内计算温度:夏季25℃ 夏季室内计算相对湿度:60% 夏季空调室外计算温度:34.8℃ 夏季空调室外计算湿球温度:26.7℃ 夏季室外风速:2.8m/s 大气压力:夏季998.5kPa 在室内计算温度25℃,中等劳动条件下,成年男子显热为83W,潜热为152W,全热为235W,散湿量为227g/h。 经计算,车间净化区灌装机、物料配置、百级层流罩.围护结构形成的余热(全热)量:Q=32kW,人员.物料和工艺设备形成余湿量:S=2.5g/s, ε=1000×∆h/∆d=Q/S=12800kJ/kg 房间洁净级别为万级,按照20次!小时换气,某些产生有害气体或粉尘的房间排风,其他房间回风。经计算空调系统总送风量18500m³/h,新风量6475m³/h,新风比35%。 Ho= hn-Q/G=56.36-32/6.17=51.17kJ/kg do=dn- S/G=12.21-2.5/6.17=11.8g/kg 送风点О点即可确定:干球温度:20.99℃,湿球温度:17.91℃ 送风温差为4℃温差,送风机和风管温升取2℃。 6.2一次回风系统各状态点参数 (表2) 耗冷量:Q=G(hc-hL)=18500 *1.2 *( 66.27-47.07)/3600=118.40kW 二次加热量:Q2=G(hs-hL)= 18500*1.2 *(49.14-47.07)/3600=12.77kW 新风负荷:Qx=Gx(hw-hN)=6475*1.2 *(84.71-56.36)/3600=61.19kW 6.3二次回风系统参数 二次回风系统室内点(N).室外点(W).送风点(O)、S点状态参数与一次回风系统相同,系统总风量仍是18500m³/h. (1)求LI点状态参数: 取ΦL1=95%,连接N- S并延长交95%于L1点 L1点状态参数:干球温度:16.78°C,湿球温度:16.26°C,含湿量:11.66g/kg,相对湿度:95%,焓值:46.48kJ/kg (2)求二次回风混合比: N2-=(ts-t11)/(tn-t11)=(19-16.78)/(25-16.78)=0.27 (3)求一次混合点参数: Hc1=hn+Gx(hw- hn)/G(1-n2)=56.36+6475*1.2*(84.71- 56.36)/18500*1 .2(1-0.27)=69.95kJ/kg (4)求耗冷量: Q=(1-n2)*G*(hc1-h11)/3.6=(1-0.27)*18500*1.2*(69.95- 46.48)/3.6=105650W=105.65kW 6.4分析说明 (1)经计算,表冷器处理风量由18500m³/h降为13505m³/h,空气处理焓差由19.20kJ/kg升为23.47kJ/kg,耗冷量由118.40KW降为105.65KW,节约10.8%,节约相应的二次加热量。 表冷器处理风量减小,迎风面积减小,但焓差增大,经校核,表冷器排数由6排增至8排,并选择小片距表冷器。 一次回风系统与二次回风系统的新风冷负荷不变,并且在总冷负荷中都占相当高的比例,新风比例减小,换气次数的增加,都会使二次回风的节能效果更加显著。 (2)ε=Q/S表示送入室内的空气状态变化过程,当室内散湿量S较大时,则ε减小,过程线倾斜,即要求表冷器处理到机器露点L1温度降低,此时,应采用独立回风型二次回风系统。当室内散湿量S很大时,或当室内散热量很大时,允许采用较大的送风温差,不宜采用二次回风系统,应另设空调系统,采用一次回风。

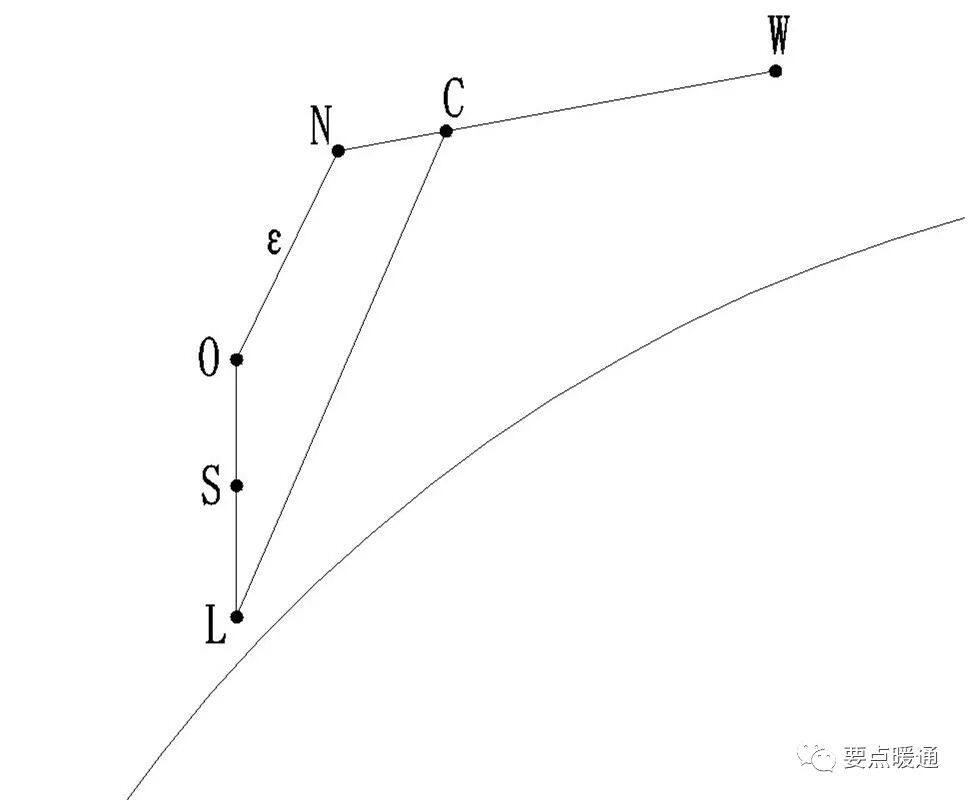

(图4 一次回风空气处理焓湿图)

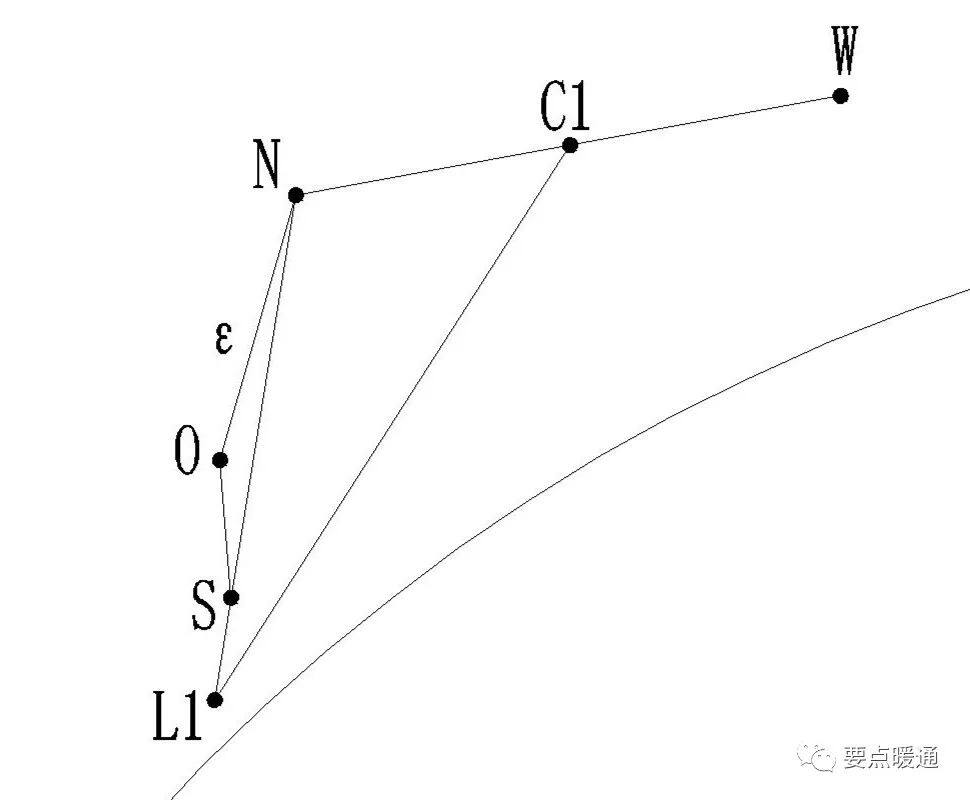

(图5 集中型二次回风空气处理焓湿图)

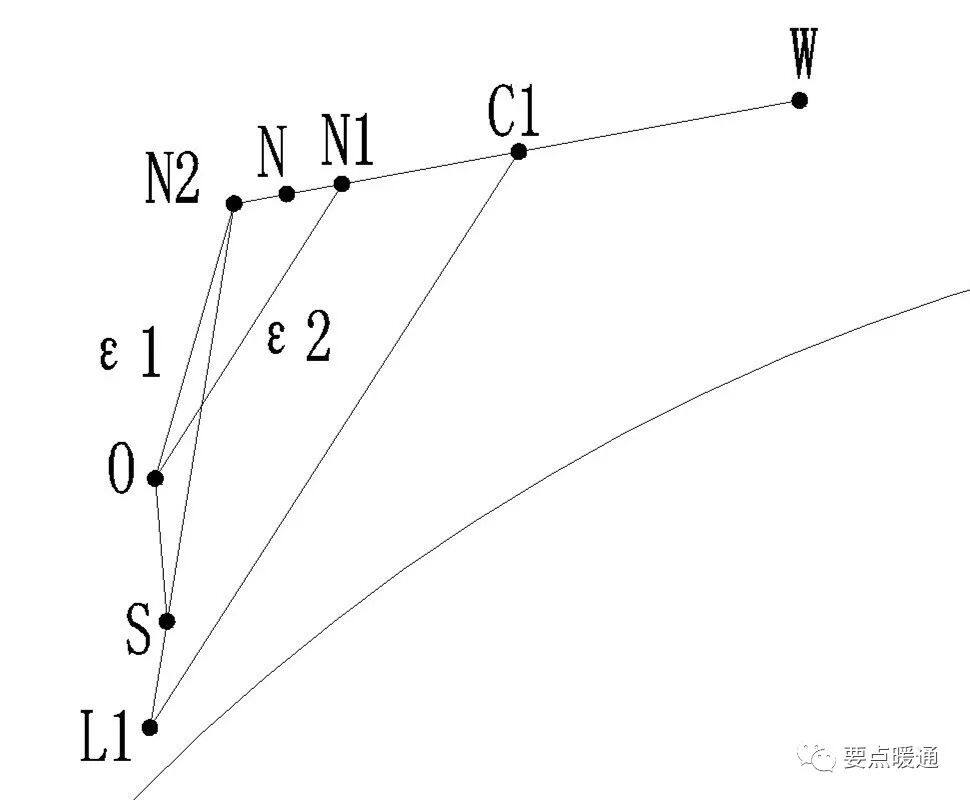

(图6 独立回风型二次回风空气处理焓湿图)